| МЕРЬ

НА СВОЙ АРШИН

Современные методы и приборы для контроля

газопроницаемости упаковочных материалов

| Чтобы обеспечить

пищевым продуктам надежную защиту,

иногда важно точно знать, каковы барьерные

свойства упаковочного материала. Если

Вы не уверены в степени проницаемости

используемой или производимой упаковки

- проверьте это сами. |

Александр

Овсянников,

компания «Сигма Микрон Интернешнл»

|

Многообразие полимерных

материалов позволяет

разрабатывать упаковку

с оптимальной газопро-

ницаемостью |

Для

упаковочных материалов очень важными,

а иногда и определяющими, являются барьерные

свойства. Они определяют проницаемость

материалов по отношению к различным веществам

- газам и жидкостям. Начнем с газов. В

настоящее время материалу недостаточно

иметь высокую или низкую газопроницаемость,

она должна быть избирательной, соответствующей

оптимальным условиям хранения упаковываемого

продукта. Ведь в некоторых случаях необходима

стабильная газовая среда, в других - интенсивный

газообмен с воздухом. Очевидно, что если

продукт дорогой и скоропортящийся, упаковочный

материал необходимо тестировать на проницаемость

по отношению к газам, присутствие и определенная

концентрация которых важны в данном конкретном

случае (см. авт. справку).

Вопрос определения барьерных свойств

упаковки актуален еще и потому, что стоимость

упаковки иногда достигает 30% и более

от стоимости продукта. Сэкономив на контроле

барьерных свойств материала, можно потерять

часть прибыли из-за снижения срока хранения

и порчи продуктов. А неконтролируемое

излишнее повышение барьерных свойств неоправданно

увеличивает цену конечного продукта. За

границей для приведенных случаев существуют

даже соответствующие термины - under-packaging

(недоупаковка) и over-packaging (переупаковка).

При разработке упаковки, обеспечивающей

заданные сроки хранения, важно знать методы

определения газопроницаемости и иметь

соответветствующие приборы для этого предназначенные.

Перед тем, как перейти к короткому обзору

современных приборов для контроля проницаемости

различных материалов, рассмотрим кратко

теоретическую сторону вопроса.

Что есть проницаемость

Современная

упаковка с хорошими барьерными свойствами

представляет собой, как правило, многослойную

структуру, где каждый слой обладает определенными

свойствами. Число слоев при этом иногда

достигает шести и даже больше. В этом

случае требуется исследование как каждого

слоя по отдельности, так и готового упаковочного

материала либо уже сформированной из него

упаковки.

Мы рассматриваем диффузионную* проницаемость

непористых материалов. Отметим, что уделять

внимание свойствам пористых материалов,

обладающих так называемой эффузионной

проницаемостью, нет необходимости, так

как они не используются для изготовления

барьерных слоев упаковки. Проницаемость

материала - интенсивность переноса молекул

другого вещества через этот материал.

При этом у одного и того же материала

она может быть различна по отношению к

разным веществам (газам) и определяется

по отношению к какому-либо конкретному.

Она зависит от большого количества факторов,

таких как химическая структура используемого

полимера, степень его кристаллизации,

влажность окружающего воздуха и др. В

связи с этим, материал, обладающий хорошими

барьерными свойствами при нормальных условиях,

может не подходить для конкретных условий

применения. Все это делает актуальной

необходимость измерять и контролировать

проницаемость используемого полимерного

материала на различных стадиях его производства

и в реальных условиях применения.

* Диффузия - процесс установления равновесия

концентраций в системе в результате беспорядочного

движения молекул. В системе, подчиняющейся

закону Фика, коэффициент диффузии - не

зависит от концентрации газа.

Анализируем процесс

Рассмотрим

процесс проницаемости по отношению к различным

газам.

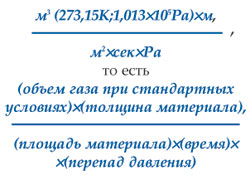

| Анализ процесса переноса вещества

(газа) через материал возможен за

счет анализа размерности единицы измерения

проницаемости (система СИ): |

|

На практике проницаемость материала измеряется

в других единицах:

Перенос газа через непористые материалы

осуществляется за счет сочетания процессов

диффузии и растворимости, так называемый

solution-diffusion mechanism. Газ растворяется

в пограничном слое материала со стороны

более высокого давления, затем диффундирует

через материал и выделяется уже с другой

стороны.

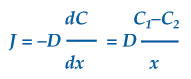

Молекулярный поток через материал определяется

законом Фика:

где:

J - диффузионный поток,

D - коэффициент диффузии,

C - концентрация газа.

В общем случае проницаемость материала

по отношению к газу может быть представлена

как произведение растворимости газа S

и коэффициента диффузии D:

P=SхD

Значения P и S могут быть измерены, а

коэффициент диффузии - рассчитан (хотя

существуют и косвенные методы измерения

D).

Единицы измерения коэффициента диффузии

D: [см2/сек] (площадь, покрытая газом)/(время).

Растворимость газа связана с его концентрацией

в материале и парциальным давлением. Коэффициент

растворимости зависит от концентраций

газа или движущих сил.

Единицы измерения коэффициента растворимости

S: [см3/см3 х атм] (объем газа при стандартных

условиях)/(объем материала) і і(разница

парциальных давлений).

При условии, что растворимость пропорциональна

давлению, массовая составляющая проникающего

газа будет зависеть от градиента его концентрации

в пленке, который в свою очередь пропорционален

градиенту давления через пленку (мембрану).

На графике (рис. 1) показан градиент

концентрации по толщине пленки и разница

давлений.

Рис.

1. Концентрация газа со стороны, где она

наибольшая

Заметное влияние

На

проницаемость материала влияют следующие

факторы:

Таблица

1

Таблица

2

- Его химическая

структура, которая у полимеров

имеет свои особенности (табл. 1):

- полимерные цепочки «отводят в

сторону» молекулы газа или «открываются»,

пропуская их;

- силы связи в молекулах полимера

и между молекулярными цепочками

зависят от структуры полимера;

- чем слабее связи между цепочками,

тем быстрее молекулы газа будут

проходить через полимер;

- связи между молекулярными цепочками

сильно зависят от степени поляризованности

молекул полимера.

- Степень

кристаллизации и пространственная ориентация

молекул полимера (табл. 2). В

результате кристаллизации происходит

уменьшение межмолекулярного пространства,

вследствие чего улучшаются барьерные

свойства. Пространственная ориентация

молекул повышает барьерные свойства,

создавая более извилистые пути для диффузионного

потока.

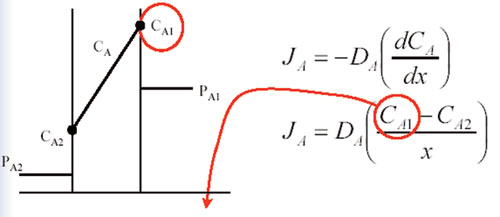

- Восприимчивость

молекул полимера к влаге и другим средам.

Взаимодействие некоторых полимеров с

молекулами воды часто приводит к ослаблению

связей между цепочками, и тем самым

к ухудшению барьерных свойств полимера.

Молекулы воды влияют только на те полимеры,

которые имеют водородные связи между

цепочками (например, углеводороды и

амиды). Молекулы воды не будут оказывать

влияния на барьерные свойства полимеров,

не зависящих от прочности водородных

связей (эфиры и цианиды). Графики на

рис. 2 показывают влияние влажности

на проницаемость различных материалов.

|

Рис. 2. Влияние влажности на проницаемость

различных материалов |

-

|

Таблица 3 |

Состояние

поверхности полимера может определять

его проницаемость. Пример углеводородной

проницаемости через полиэтилен: вследствие

своей низкой поляризованности полиэтилен

- очень плохой барьер в отношении неполярных

субстанций, например жидких углеводородов.

Однако, если поверхность полиэтилена

обработать газообразным фтором, атомы

фтора закрепятся в поверхностном слое,

и благодаря своему объему и полярности

будут служить хорошей преградой жидким

углеводородам.

- Наличие

в полимере модифицирующих добавок

(табл. 3). В зависимости от своей природы

наличие модификаторов может улучшить

или ухудшить барьерные свойства материала.

авторская

справка авторская

справка

Кому небезразлична

газопроницаемость

Проникновение

атмосферного кислорода внутрь упаковки

может вызывать преждевременное окисление

и ухудшение пищевых свойств продуктов.

Для хранения «дышаших» продуктов

кислород, напротив, желателен. Посторонние

запахи также способны значительно

снизить потребительские свойства

товара, особенно в случае, когда

к запаху товара предъявляются особые

требования. Классическим примером

может послужить хранение чая в среде,

содержащей посторонние запахи. Кроме

того, сам материал упаковки не должен

изменять запах упакованного продукта.

Известны примеры изменения у фруктовых

соков запаха и вкуса вследствие

взаимодействия с летучими химическими

соединениями, выделяющимися упаковочным

материалом.

Иногда необходимо, чтобы упаковочный

материал, прежде всего, препятствовал

снижению концентрации газов внутри

упаковки. В качестве примера можно

привести пивные пластиковые бутылки.

Они должны обладать низкой проницаемостью

как по отношению к атмосферному

кислороду, находящемуся снаружи,

так и к углекислому газу, находящемуся

внутри упаковки. Только оба эти

компонента в совокупности могут

обеспечить необходимые условия для

хранения. В противном случае проникновение

молекул кислорода внутрь вызовет

ускорение окислительных процессов,

а снижение концентрации углекислого

газа понизит степень газированности

напитка, что может активизировать

процессы брожения.

Следует отметить, что процессы

проницаемости являются весьма медленными.

Поэтому на практике они, безусловно,

не приводят сразу к полной порче

продукта, но снижают срок его хранения

или требуют специальных условий

содержания, например, пониженной

температуры.

Существует множество примеров влияния

барьерных свойств упаковки на качество

конечного продукта. Приведем некоторые

из них.

- Очень жесткие требования предъявляются

к упаковке свежего мяса и рыбы.

После разделки продукта, бактерии,

попадающие на поверхность мяса

из воздуха или от предметов с

которыми оно соприкасается, немедленно

начинают размножаться. Для хранения

охлажденного свежего мяса обычно

используют упаковку с модифицированной

и очищенной от бактерий атмосферой,

имеющей определенное соотношение

газов, например 70% кислорода

и 30% углекислого газа. Препятствуя

активному размножению ряда бактерий,

оно должно поддерживаться в течение

всего срока хранения продукции

барьерными свойствами упаковочного

материала.

- Интересным случаем является

упаковка для зубной пасты. Паста

обладает определенным запахом

или их букетом, которые создают

смеси различных ароматизаторов,

как правило, летучих эфиров. Здесь

важно, чтобы материал тубы обладал

низкой проницаемостью по отношению

к каждому из них, так как в противном

случае неравномерный выход из

упаковки этих летучих компонентов

может изменить запах пасты до

неузнаваемости и сделать ее непригодной

к применению.

|

Методы и средства

измерения кислородопроницаемости

|

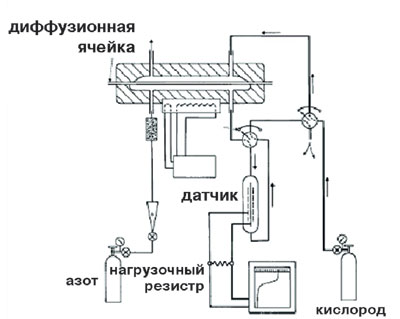

Рис. 3. Принципиальная схема прибора,

работающего по методу ASTM D 3985-02 |

Незаменимый

для биологической жизни, кислород является

опаснейшим врагом для большинства продуктов

питания. В результате его воздействия

они подвергаются окислению, теряют запах,

вкус, цвет, и т. п. Определение количества

кислорода, способного проникнуть в упаковку

за установленный период времени важно

сегодня как для производителей и переработчиков

упаковочных материалов, так и для пользователей

упаковки.

Базовые величины:

- Плотность потока/Transmission Rate

(O2TR или OTR):

- Коэффициент проницаемости/ Permeation

Rate:

-

|

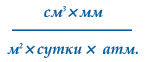

Рис. 4а. Принципиальная схема

прибора,

работающего по методу ASTM F 1307-02

|

ASTM D 3985–02.

Метод определения кислородопроницаемости

полимерных пленок и листовых материалов

с использованием кулометрического датчика

(Standard Test Method for Oxygen Gas

Transmission Rate Through Plastic Film

and Sheeting Using a Coulometric Sensor).

Метод ASTM D3985 (рис. 3) был разработан

в 1973 г. и после восьмилетних испытаний

официально опубликован в 1981 г. Данный

метод известен в Германии, как DIN 53380,

а в Японии, как JIS K-7126. В основе

данного метода лежит использование кулометрического

датчика, действующего по принципу закона

Фарадея. Каждая молекула кислорода,

проходящая через датчик, вызывает появление

4 электронов, которые в свою очередь

создают слабый электрический ток, регистрируемый

прибором. В ASTM D 3985 определено,

что вследствие своей эффективности кулометрический

датчик может рассматриваться как внутренний

стандарт, не требующий калибровки. Однако

во избежание появления неверных результатов

вследствие повреждения датчика рекомендуется

проводить его периодическую проверку

при помощи стандартных образцов. Образец

зажимается в измерительную ячейку, внутрь

которой затем для удаления остатков

кислорода подается газ, не содержащий

О2. После того, как датчик зафиксирует

стабильный ноль, во внешнюю часть ячейки

подается чистый (99,9%) кислород. Молекулярный

кислород, проникший через пленку, переносится

вместе с газом к датчику, который определяет

его количество.

-

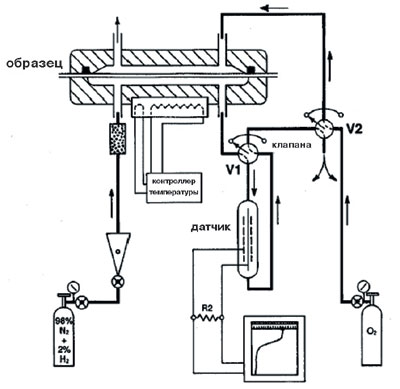

|

Рис. 4б. Испытание упаковки с

высокими

барьерными свойствами (ASTM F

1307-02)

|

ASTM F

1307–02 (рис. 4а, б). Метод определения

кислородопроницаемости сухой упаковки

с использованием кулометрического датчика

(Standard Test Method for Oxygen Transmission

Rate Through Dry Packages Using a Coulometric

Sensor). По своему принципу метод аналогичен

ASTM D3985 и описывает определение кислородопроницаемости

готовой упаковки.

- ASTM

F 1927–98. Метод определения

кислородопроницаемости барьерных материалов

при контролируемой относительной влажности

с использованием кулометрического датчика

(Standard Test Method for Determination

of Oxygen Gas Transmission Rate, Permeability

and Permeance at Controlled Relative

Humidity Through Barrier Materials Using

a Coulometric Detector).

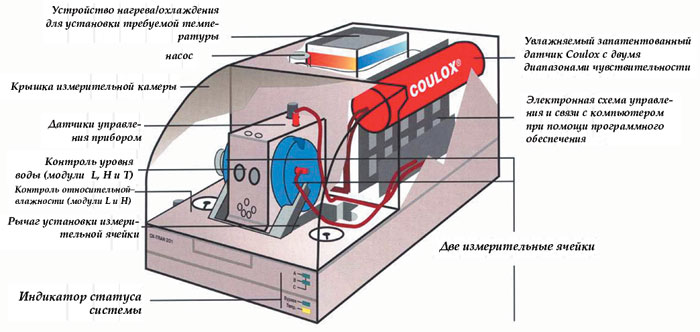

Безусловным мировым лидером в разработке

новых методов и производстве приборов

для определения проницаемости материалов

является фирма Mocon (США). Последняя

разработка из семейства приборов Mocon

для определения кислородопроницаемости

способна производить независимые испытания

одновременно семи образцов как материалов,

так и готовой упаковки под контролем современного

программного обеспечения.

Рис.

5а. Комплект измерительного оборудования

Ox-Tran 2/21

Рис.

5б. Базовый модуль Ox-Tran 2/21

Приборы Mocon для определения OTR изображены

на рис. 5–7. Их основные характеристики:

- модульная конструкция;

- измерительные модули с 2 ячейками

для испытаний;

- в систему может быть включено до

10 измерительных модулей (20 ячеек)

- климатическая камера для испытаний

готовой упаковки в требуемых условиях;

- PC c пакетом программного обеспечения.

|

|

Рис. 6. Ox-Tran 2/61. В отличие

от Ox-Tran 2/21 приборы

серии 2/61 оснащены шестью измерительными

ячейками |

Рис. 7. Ox-Tran 702 |

Приборы для измерения проницаемости других

газов:

- Permatran-C 4/41 - углекислый газ;

- Aromatran 1A - запахи.

Выбор модификации приборов производится

по следующим критериям:

- диапазон измерений;

- диапазон рабочих температур;

- метод создания относительной влажности

и ее контроль;

- необходимость компенсации барометрического

давления;

- сертификация NIST;

- количество измерительных ячеек;

- количество модулей;

- необходимость в климатической камере

для испытаний упаковки.

Вся линейка приборов для определения

кислородопроницаемости соответствует требованиям

ASTM D 3985, F 1927, F 1307, DIN 53380,

JIS K-7126, ISO CD 15105-02.

|