| Классификация

оборудования

для упаковки продуктов в термосвариваемые

пакеты

Часть 2. Плоские пакеты

| Мы продолжаем

описа ние различных конструкций упаковочных

автоматов, объединенных типом образуемого

пакета. Начало см.: «Пакет» №2–2004. |

Владимир

Ульянов,

эксперт по упаковочному оборудованию (Воронеж)

|

Плоские пакеты требуют объемного

мышления от конструкторов

упаковочных машин |

Плоский

пакет (ГОСТ 12302 - тип 1–12) с тремя

или четырьмя сварными швами предназначен

для фасования продуктов дозой до 300 см3.

Исключением является упаковка doy-pack,

которую нормативная и специальная литература

также относит к плоскому пакету. Максимальная

доза продукта здесь составляет 1000 см3.

Плоский пакет образуется двумя способами:

наложением друг на друга полос упаковочного

материала или складыванием полосы вдвое.

Наложение полос может осуществляться с

одного или двух рулонов. А по направлению

движения упаковочного материала автоматы

первого типа бывают горизонтальными и

вертикальными.

Автоматы, образующие пакет наложением

полос

Горизонтального

типа. Встречаются редко и могут

использоваться для фасования небольших

доз продуктов. Чаще их применяют для упаковывания

отдельных мелких предметов, например,

таблеток, в так называемую контурную безъячейковую

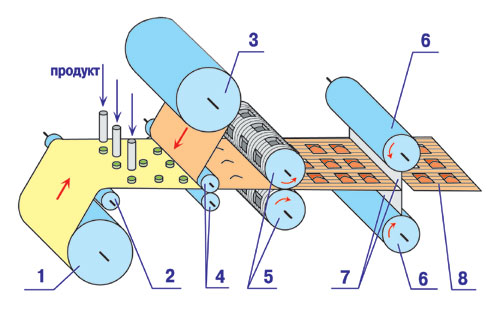

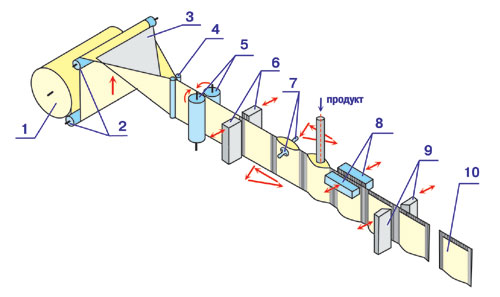

оболочку (рис. 1). Полоса упаковочного

материала сходит с нижнего рулона 1 через

натяжной ролик 2 и движется горизонтально.

На нее помещаются дозы продукта или отдельные

предметы. Вторая полоса упаковочного материала

сходит с верхнего рулона 3 и накрывает

нижнюю полосу с помощью роликов 4. Сварочные

роторы 5 соединяют между собой полосы

упаковочного материала вокруг продукта

или предметов, а роторы отрезки 6 с помощью

ножей 7 отрезают готовый наполненный пакет

или упаковку 8.

Рис. 1. Схема упаковочной

машины горизонтального типа непрерывного

действия,

образующей плоский пакет наложением полос

с двух рулонов:

1 - нижний рулон; 2 - ролик; 3 - верхний

рулон; 4 - ролики;

5 - ротора сварочные; 6 - ротора отрезки;

7 - ножи;

8 - готовый пакет (упаковка)

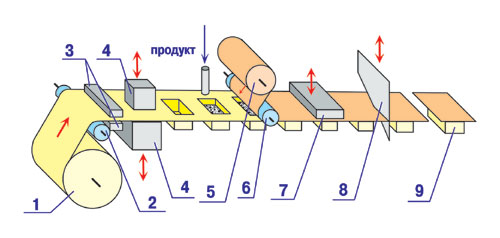

В 50–60-е гг. существовали машины этой

группы и периодического действия. Сейчас

такое оборудование выпускают крайне редко

из-за его низкой производительности, хотя

автоматы, фасующие продукты в блистерную

упаковку, фактически являются его «потомками»

(рис. 2). Термоформующийся упаковочный

материал разматывается с рулона 1 и через

ролик (или систему роликов) 2 проходит

между двумя нагревателями 3, где нагревается

до температуры размягчения. Пуансон и

матрица устройства формования 4 образуют

в материале ячейки требуемой формы, которые

заполняются продуктом. Запечатывающий

материал, разматываясь с рулона 5, с помощью

ролика 6 накрывает ячейки с продуктом.

Устройство горячего запечатывания, опускаясь

на верхний материал, сваривает его с плоскими

краями ячеек. Нож 8 отделяет готовые заполненные

упаковки 9.

Рис. 2. Схема упаковочной

машины горизонтального типа периодического

действия,

образующей блистерную упаковку: 1 - рулон

термоформующегося материала;

2 - ролик; 3 - нагреватели; 4 - устройство

термоформования;

5 - рулон запечатывающего материала; 6

- ролик; 7 - устройство

запечатывания; 8 - нож; 9 - готовая упаковка

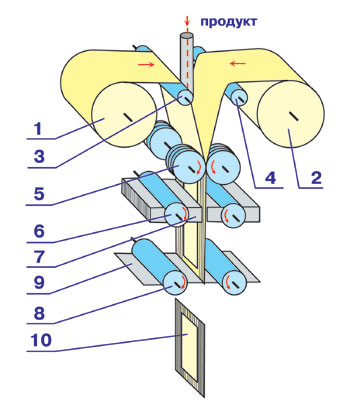

Вертикального

типа непрерывного действия. Такие

машины встречаются чаще (рис. 3). Полосы

упаковочного материала с рулонов 1 и 2

через направляющие ролики 3 и 4 подводятся

к роликам продольной сварки 5, нагретые

цилиндрические поверхности которых протягивают

полосы и сваривают края полос, образуя

продольные швы. Вращающиеся роторы поперечной

сварки 6 сводят расположенные на них губки

7, которые образуют поперечные швы. Иногда

ниже роторов поперечной сварки 6 располагаются

роторы отрезки 8, которые ножами 9 отрезают

готовый пакет 10.

Упаковочные устройства, образующие плоский

пакет наложением полос с одного рулона

упаковочного материала, бывают только

вертикального типа. По конструкции такая

машина похожа на предыдущую. Она работает

в соответствии со схемой на рис. 4. Упаковочный

материал с рулона 1 движется через натяжные

ролики 2 и 3 и разрезается ножом 4 на

две полосы. Каждая из полос разворачивается

с помощью роликов 5, 6 и 7, и полосы сводятся

друг к другу термосвариваемым слоем внутрь.

Ролики продольной сварки 8 протягивают

и сваривают полосы, образуя продольные

швы. Расположенные ниже роторы поперечной

сварки 9, вращаясь, периодически сводят

расположенные на них губки 10 и образуют

поперечные швы. Одновременно ножом 11

в одной губке и пластиной повышенной твердости

12 в другой - пакет 13 отрезается.

|

|

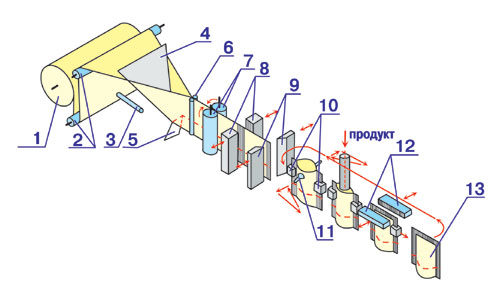

| Рис. 3. Схема упаковочной машины

вертикального типа непрерывного действия,

образующей плоский пакет наложением

полос с двух рулонов: 1, 2 - рулоны;

3, 4 - ролики направляющие; 5 - ролики

продольной сварки; 6 - ротора поперечной

сварки; 7 - губки; 8 - ротора отрезки;

9 - ножи; 10 - готовый пакет |

Рис. 4. Схема упаковочной машины

вертикального типа непрерывного действия,

образующей плоский пакет наложением

полос с одного рулона: 1 - рулон;

2, 3 - ролики натяжные; 4 - нож продольной

разрезки; 5, 6, 7 - направляющие ролики

и ролики разворота и сведения полос;

8 - ролики продольной сварки; 9 -

ротора поперечной сварки;

10 - губки; 11 - ножи поперечной разрезки;

12 - пластины; 13 - готовый пакет |

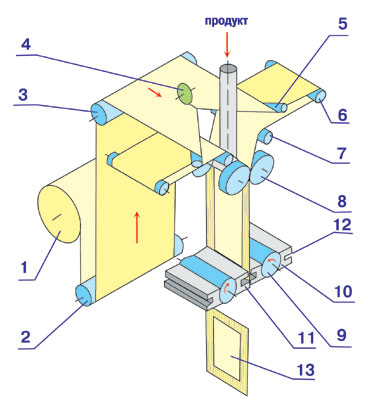

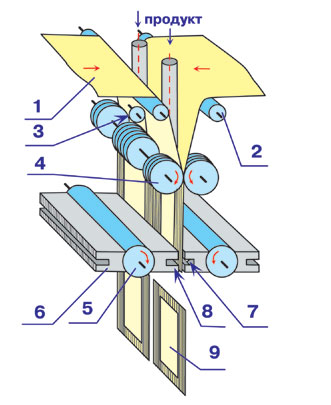

Вертикального

типа периодического действия. Схема

такой упаковочной машины представлена

на рис. 5. Две полосы упаковочного материала

1 (с одного или двух рулонов) после роликов

2 проходят мимо двух пар губок продольной

сварки 3, 4 и одной пары губок поперечной

сварки 5, которые периодически сводятся.

При сведении губок на пакете образуются

продольные и поперечные швы. Когда губки

разведены, включаются ролики протяжки

6, которые протягивают полосу заполненных

пакетов. В момент остановки роликов 6

нож 7 разрезает полосу, отделяя готовый

пакет 8.

Для увеличения производительности эти

машины также выпускаются многоручьевыми

(рис. 6).

Авторская

справка Авторская

справка

С каруселью

Современный

взгляд на изготовление упаковки

doy-pack предлагает нашим читателям

фирма Laudenberg, которую в России

представляет компания Bosch. Характерное

отличие горизонтальной машины периодического

действия типа FBM52 225, изготавливающей

плоские и устойчивые пакеты (doy-pack)

с краевыми термосварными швами,

от упомянутых в классификации -

карусельный тип.

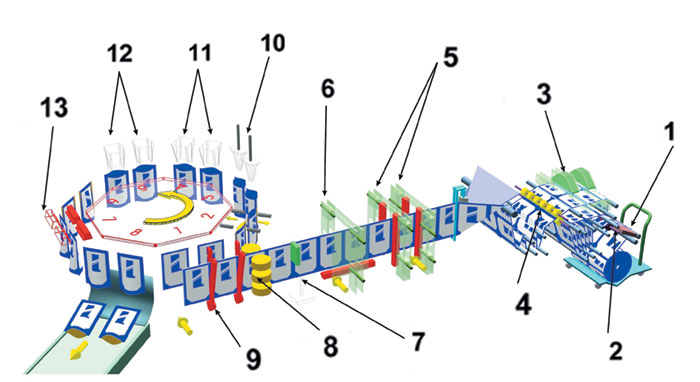

Рис.

I. Принцип работы горизонтальной

машины периодического действия карусельного

типа для изготовления

плоских и устойчивых пакетов с краевыми

термосварными швами, исполнение

дуплекс (Laudenberg Verpackungsmaschinen):

1 - стол для резки и склеивания

упаковочного материала; 2 - система

подачи

упаковочного материала; 3 - перфорация

отверстий для фиксации дна устойчивых

пакетов (doy-pack);

4 - дополнительное устройство для

протяжки упаковочного материала;

5 - сварка боковых швов пакета;

6 - сварка дна пакета; 7 - управление

по печатной метке; 8 - устройство

протяжки упаковочного

материала; 9 - отрезание пакета

и передача на карусель; 10 - формирователь

пакета; 11 - фасовка

на 4-ой позиции карусели; 12 - фасовка

на 5-ой позиции карусели; 13 - сварка

верха пакета.

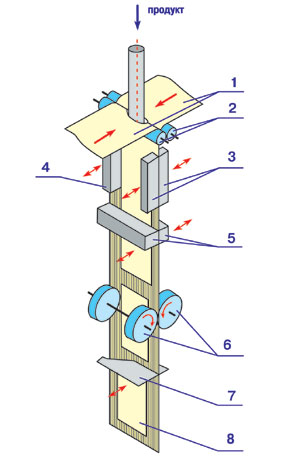

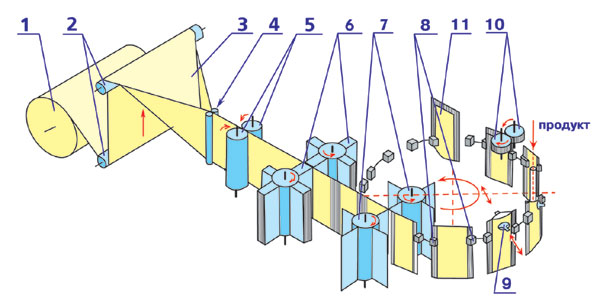

Данная машина предназначена для

упаковки сухих и жидких продуктов

и состоит в общем случае из следующих

узлов (рис. II):

- подвески рулона;

- лентопротяжки;

- фальцовки полотна (формирование

складки);

- термосварки и охлаждения после

термосварки;

- кодирования (нанесения даты);

- управления по печатной метке;

- стягивания полотна упаковочного

материала;

- отрезания пакетов;

- передачи пакетов на карусель;

- карусели с 8 позициями: 1 -

захват пакетов, 2 - пневматическое

раскрытие пакетов + отрезание

угла для приварки колпачков (опция),

3 - механическое раскрытие и распрямление

дна пакета + электрический контроль

«нет пакета - нет наполнения»,

4 - фасовка продукта, 5 - фасовка

продукта либо установка и предварительное

приваривание колпачка, 6 - удаление

из пакета избытков воздуха либо

окончательное приваривание колпачка,

7 - термосварка верхнего шва пакета,

8 - охлаждение верхнего шва и

вынос пакетов на выходной транспортер.

Рис. II. Горизонтальная

машина периодического действия карусельного

типа для

изготовления плоских и устойчивых

пакетов с краевыми термосварными

швами (Laudenberg, тип FBM52 225)

Упаковочный материал с рулона через

систему валов подается к фальцовочному

клину, где складывается вдвое и,

чтобы получить doy-pack, формируется

донная складка. После этого производится

термосварка боковых и донного швов

пакета. Пакет со сваренными швами

после отрезания прямолинейно передается

на карусель. Этим гарантируется

точная повторяемость и одинаковая

ширина верхнего сварного шва пакетов.

Прямая передача пакета является

также основой для точного позиционирования

и приваривания к нему винтового

колпачка (для жидких и пастообразных

продуктов).

На позиции 1 карусели каждый пакет

захватывается с обеих сторон и жестко

удерживается в одних и тех же захватах

на протяжении всех операций. На

позиции 2 осуществляется отрезание

угла пакета для приваривания колпачка

(опция) и раскрытие пакета вакуумными

присосками. При этом зажимы сходятся

и принимают положение, соответствующее

оптимальному раскрытию пакета для

последующей фасовки продукта и приваривания

колпачка. На позиции 3 в пакет опускается

формирователь пакета, который дополнительно

придает пакету оптимальную форму

для фасовки, гарантированно распрямляет

дно (особенно в случае применения

жесткого упаковочного материала).

Кроме того, на формирователе пакета

установлены датчики, контролирующие

наличие пакета в зажимах и его раскрытие.

Если пакет отсутствует либо не раскрыт,

то фасовка продукта не осуществляется.

На позиции 4 продукт фасуется с

погружением фасовочной насадки в

пакет для предотвращения попадания

продукта в область верхнего шва

пакета. В зависимости от вида продукта

можно использовать устройства, оптимально

подходящие для конкретного случая

фасовки (их предоставляет фирма

Laudenberg).

На позиции 5 может также осуществляться

фасовка продукта. Если пакет необходимо

дополнить винтовым колпачком, то

на данной позиции производится установка

последнего и предварительная сварка.

На позиции 6 могут производиться

дополнительные операции (удаление

избытков воздуха из пакета, закрытие

зип-полосы) либо осуществляется

окончательная сварка винтового колпачка.

Приваривание винтового колпачка

в два этапа на позициях 5 и 6 карусели

обеспечивает оптимальное качество

термосварки и герметичность пакета.

На позиции 7 происходит натяжка

и термосварка верхнего шва пакета.

При работе с жидкими продуктами

в качестве опции для обеспечения

повышенной герметичности может применяться

ультразвуковая сварка верхнего шва.

На позиции 8 верхний шов пакета

охлаждается после термосварки, пакет

выносится из машины и передается

на выходной транспортер. Опционально

на карусели могут устанавливаться

устройства для обработки продукта

инертным газом или паром. |

Образование плоского пакета складыванием

полосы упаковочного материала

Этот

процесс также осуществляется на автоматах

вертикального и горизонтального типа.

|

Рис. 5. Схема упаковочной машины

вертикального типа периодического

действия, образующей плоский пакет

наложением полос с одного или двух

рулонов: 1 - упаковочный материал;

2 - ролики направляющие; 3, 4 - губки

продольной сварки; 5 - губки поперечной

сварки; 6 - ролики протяжки; 7 - нож;

8 - готовый пакет |

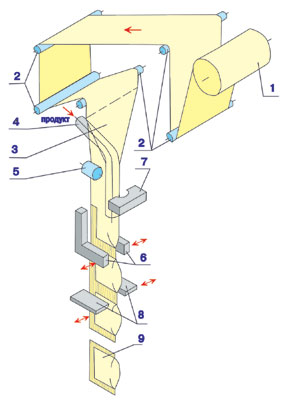

Вертикального

типа периодического действия. Схему

работы такого автомата разберем на примере

отечественной машины А5-КМХ-75, выпускавшейся

в 70-х гг. (рис. 7а). Упаковочный материал

с рулона 1 через систему натяжных роликов

2 поступает к пакетообразователю 3 со

встроенной в него трубой продуктовода

4, где складывается вдвое. Ниже пакетообразователя

3 установлены ролики протяжки 5. Эти ролики,

периодически включаясь, протягивают сложенный

материал на необходимую длину. Далее по

движению материала расположены сварочные

губки L-образной формы 6, которые в момент

остановки вращения роликов 5 сходятся

и образуют продольный и поперечные швы

пакетов. Одновременно со схождением губок

6 к трубе 4 подводится прижим 7, который

фиксирует упаковочный материал, исключая

выскальзывание продольных кромок материала

из-под губок. В момент образования швов

в пакет по трубе 4 поступает продукт.

Ножи 8 делают разрез, отделяя наполненный

пакет 9. Автоматы, представленные на рынке

сегодня, отличаются немногим: отсутствует

прижим; губки совершают не возвратно-поступательное,

а качающее движение; вместо пакетообразователя

может использоваться система складывающих

роликов 10 и 11 (рис. 7б).

Иногда губки выполняются не L-, а U-образной

формы. Такая форма губок позволяет получить

плоский пакет не с тремя, а с четырьмя

швами, хотя внешне он ничем не отличается

от пакета, изготавливаемого на машинах,

схемы которых изображены на рис. 3–6.

Встречаются машины только с одной губкой.

Тогда вместо другой губки устанавливают

пластину из термостойкой резины. Но такая

конструкция при использовании некоторых

упаковочных материалов снижает производительность

автомата. Есть машины, где L- или U-образные

губки разделены на вертикальные и горизонтальные

составляющие. Иначе говоря, имеются не

единые губки, образующие сразу продольные

и поперечные швы, а отдельные губки продольной

и поперечной сварки.

Горизонтального

типа периодического действия. Технологическая

схема упаковочной части такого автомата

представлена на рис. 8а. Упаковочный материал

с рулона 1 через натяжные ролики 2 подходит

к складывающему элементу 3 (в классическом

исполнении - это треугольник, но сейчас

встречаются элементы и иной формы, например,

в виде буквы «Т»). С помощью него и складывающих

роликов 4 материал складывается вдвое

и протягивается на длину пакета периодически

вращающимися роликами протяжки 5. Губки

поперечной сварки 6, сходясь в момент

остановки роликов 5, образуют поперечные

швы. Далее устройство раскрытия 7 (часто

это вакуумные присоски, но бывают и другие

конструкции) разводит упаковочный материал

в зоне между швами. Образовавшийся раскрытый

карман помещается под трубу продуктовода.

Запечатывающие губки 8, соединяясь, запечатывают

пакеты 10, а ножи 9 разрезают их.

|

|

| Рис. 6. Схема упаковочной машины

вертикального типа двухручьевого исполнения,

образующей плоский пакет наложением

полос: 1 - упаковочный материал; 2

- ролики; 3 - ножи продольной разрезки;

4 - ролики продольной сварки; 5 -

ротора поперечной разрезки; 6 - губки;

7 - ножи поперечной разрезки; 8 -

пластины; 9 - готовый пакет |

Рис. 7. Схема упаковочной машины

вертикального типа, образующей плоский

пакет складыванием полосы. С пакетообразователем

(а) и без него (б): 1 - рулон; 2 -

ролики; 3 - пакетообразователь; 4

- труба; 5 - ролики протяжки; 6 -

губки сварочные; 7 - прижим; 8 - ножи;

9 - готовый пакет; 10 - ролик складывающий

торообразный; 11 - ролики складывающие |

На данной машине так же, как и на автомате

вертикального типа, можно получать пакет

не только с тремя, но и с четырьмя швами.

Для этого (рис. 8б) между роликами протяжки

и губками поперечной сварки устанавливают

дополнительные губки 11, которые образуют

четвертый шов. Такой пакет выглядит более

презентабельно, хотя функционального значения

дополнительный шов не имеет и уменьшает

объем упаковки процентов на 30.

Рис.

8. Схема упаковочной машины горизонтального

линейного типа периодического действия,

образующей плоский пакет складыванием

полосы с разрезанием наполненного пакета

(а - пакет с тремя швами; б - с четырьмя

швами): 1 - рулон; 2 - ролики натяжные;

3 - элемент

складывающий; 4 - ролики складывающие;

5 - ролики протяжки; 6 - губки поперечной

сварки;

7 - устройство раскрытия; 8 - губки запечатывающие;

9 - ножи; 10 - готовый пакет (с тремя

швами);

11 - губки продольного (нижнего) шва;

12 - готовый пакет (с четырьмя швами)

Схема с разрезанием заполненных и запечатанных

пакетов приемлема только для фасования

малых доз продукта. Для больших доз применяется

другая конструкция машины: пакеты разрезаются

не после заполнения, а до него.

Рис.

9а. Схема упаковочной машины горизонтального

линейного типа периодического действия,

образующей doy-pack: 1 - рулон; 2 - ролики

натяжные; 3 - устройство нанесения термоклея;

4 - элемент складывающий верхний; 5 -

элемент складывающий нижний; 6 - ролики

прижимные;

7 - ролики протяжные; 8 - губки поперечной

сварки; 9 - ножи; 10 -захваты; 11 - устройство

раскрытия; 12 - губки запечатывающие;

13 - готовый пакет

|

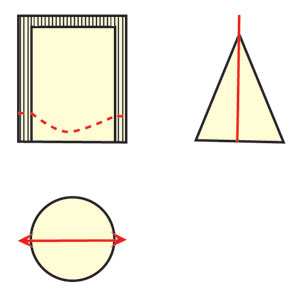

Рис. 9б. Внешний вид наполненного

пакета doy-pack |

Если дополнительный четвертый шов уменьшает

объем пакета, то дополнительная складка

в пакете значительно его увеличивает.

На описываемых автоматах можно получать

не только обычный плоский, но и пакет

со складкой doy-pack. На рис. 9а показана

схема упаковочного автомата, образующего

doy-pack, а на рис. 9б внешний вид пакета

(в трех проекциях). Упаковочная машина

работает следующим образом: упаковочный

материал с рулона 1 через натяжные ролики

2, периодически двигаясь, подводится к

устройству нанесения термоплавкого клея

3, где на материал в местах нижних углов

будущих поперечных швов пакетов наносится

небольшое количество клея. Клей наносится

не всегда, в некоторых машинах такое устройство

отсутствует. Затем материал подходит к

двум складывающим элементам - верхнему

4 и нижнему 5 - и складывающим роликам

6, где складывается вдоль. Благодаря наличию

двух складывающих элементов, материал

складывается не просто вдвое, а так, что

продольная складка имеет W-образную форму.

Сложенный материал протягивается на длину

пакета роликами протяжки 7, а губки поперечной

сварки 8 образуют швы пакетов. Ножи 9

делают разрез посредине шва, отделяя пакеты.

Отрезанный пакет зажимается захватами

10, транспортирующими его далее. Устройство

раскрытия 11 раздвигает стенки сложенного

пакета, раскрывая его. Благодаря взаимодействию

устройства раскрытия, раздвигающего стенки

пакета и чуть подающихся навстречу друг

другу захватов, пакет раскрывается лучше,

чем при использовании схемы, изображенной

на рис. 8. Раскрытый пакет поступает под

трубу продуктовода для заполнения. Далее

запечатывающие губки 12 образуют верхний

шов пакета, после чего захваты 10 освобождают

готовый наполненный пакет 13.

Горизонтального

типа непрерывного действия. Такие

автоматы имеют, как правило, большую длину

из-за того, что на них приходится выполнять

ряд несовместимых операций: складывание,

образование пакета, отрезание пакета,

раскрытие пакета, наполнение, запечатывание.

Чтобы ее сократить используют линейно-роторный

принцип. Технологическая схема упаковочного

автомата непрерывного действия, работающего

по этому принципу, представлена на рис.

10. Упаковочный материал с рулона 1 через

натяжные ролики 2 подводится к складывающему

элементу 3, который наряду со складывающими

роликами 4 сгибает упаковочный материал

пополам и тот далее транспортируется протягивающими

роликами 5. Сварочные губки, расположенные

на непрерывно вращающихся роторах поперечной

сварки 6, образуют на сложенном материале

поперечные швы, а ножи на роторах 7 разрезают

гирлянду на отдельные пакеты. Образование

поперечных швов может быть совмещено с

отрезанием пакетов, как показано на рис.

4. Отделенные пакеты в местах поперечных

швов зажимаются захватами 8 и, двигаясь

по замкнутой траектории, переносятся на

следующие операции. Устройство 9 раскрывает

пакет, и в него поступает доза продукта.

Горячие ролики 10, прокатываясь по верхней

части пакета, запечатывают его, и упакованный

продукт 11 сходит с автомата.

Рис.

10. Схема упаковочной машины горизонтального

линейно-роторного типа

непрерывного действия, образующей плоский

пакет складыванием полосы, с разрезанием

ненаполненного пакета: 1 - рулон; 2 -

ролики натяжные; 3 - элемент складывающий;

4 - ролики складывающие; 5 - ролики протяжки;

6 - ротора поперечной сварки;

7 - ротора отрезки; 8 - захваты; 9 - устройства

раскрытия; 10 - ролики

запечатывающие; 11 - готовый пакет

Упаковочные машины непрерывного действия

более производительны, чем периодического.

Однако не для всех видов продуктов и дозаторов

удается применить автоматы на основе принципа

непрерывного действия. В этих случаях,

чтобы сохранить уровень производительности,

используют автоматы периодического действия,

в которых применяется одновременное дозирование

в два раскрытых пакета.

Каждая из ветвей представленной классификации

(схему см. в первой части статьи, «Пакет»

№2–2004, с. 21, рис. 17) заканчивается

там, где деления на нынешний день не существует,

или, по крайней мере, автор о нем не знает.

Модернизация техники, естественно, приведет

к некоторым изменениям и в классификации.

Мы надеемся, что статья послужит отправной

точкой для более серьезных работ. И даже

если данная классификация когда-нибудь

будет полностью отвергнута, приведенные

в ней описания технологических схем помогут

начинающим специалистам.

|