| Мода

на ПОЯСа!

Оптимизация параметров гофротары

Данная статья

о том, как оптимизировать проектирование

и планирование производства тары из

гофрокартона. Многоэтапный, ранее

требовавший месячной работы многих

специалистов процесс теперь может

быть выполнен одним высококвалифицированным

оператором в течении часа. |

|

Одна голова хорошо, а много - лучше.

Но человеку не под силу быстро обработать

большое количество информации. Для

этого существуют компьютеры

|

Семен Фрейдин,

кандидат технических наук,

Виктор

Губерниев,

инженер, компания «Фрел»

Проектирование

упаковки - процесс многофакторный. Что

более всего влияет на исходные параметры

гофроящиков? Обеспечение необходимой прочности,

укладка товара, себестоимость? Или, может

быть, что-то иное? В каждом конкретном

случае необходимо индивидуальное, экономически

обоснованное решение.

Для каждого параметра существует свой

доминантный фактор влияния. Например,

размеры групповой упаковки определяются

не только объемом и габаритными размерами

упаковываемого товара, но и массой нетто,

размерами поддонов и контейнеров, высотой

штабеля. Задача специалистов - выявить

доминантные факторы и в согласовании с

ними оптимизировать параметры гофроящиков.

Иногда рынок диктует бизнесменам некоторые

дополнительные условия, на которые, чтобы

не проиграть, надо реагировать немедленно.

На практике это выглядит следующим образом.

Предположим, что маркетинговые исследования

продовольственного рынка определили оптимальную

(пользующуюся наибольшим спросом) массу

нетто гофроящика с каким-либо продуктом.

Естественно, что многие занятые в этом

бизнесе компании попробуют предложить

потребителям товар именно в заданном количестве,

но далеко не все будут разрабатывать для

этой цели новую групповую упаковку.

Цикл внедрения гофроящиков на крупном

предприятии - задача довольно трудоемкая.

Значительно ускорить разработку новой

упаковки и «подсказать» решение, основанное

на анализе большого количества вариантов

и комплексном подходе к производству гофротары,

могут специализированные компьютерные

системы. Одной из таких систем, ориентированной

на российского производителя и потребителя

тары, является комплекс программ ПОЯС*

- для тех, кто хочет логистически и экономически

красиво реагировать на требования рынка.

Она объединяет в себе алгоритмы оптимизации

наиболее значимых параметров упаковки.

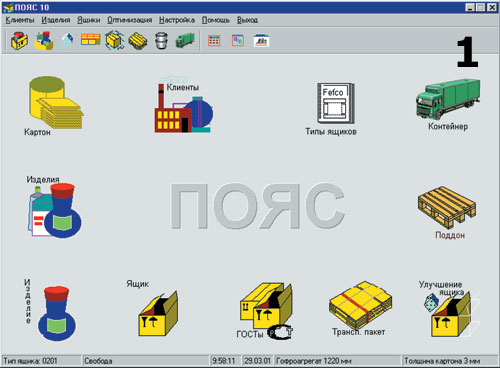

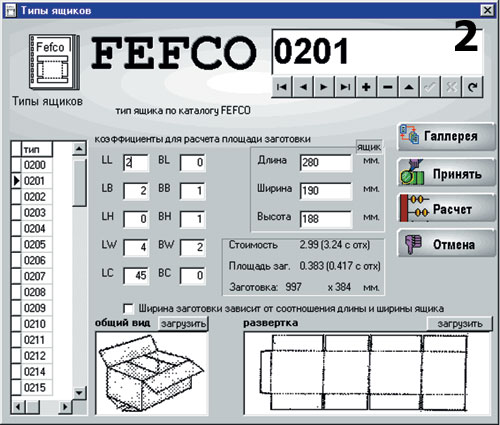

Работа с ПОЯСом начинается с представления

главного меню (рис. 1) и заключается в

поэтапном использовании различных программ

и их блоков. Перед проведением расчетов

пользователь выбирает из каталога тип

ящика (рис. 2), а в разделе, определяющем

параметры гофрокартона, задает его толщину

(в соответствии с имеющимися в производстве

профилями) и ширину полотна гофроагрегата.

Далее начинается работа непосредственно

с программами. Рассмотрим основной оптимизационный

цикл системы.

Поиск оптимальных

размеров гофроящика

После

того, как заданы размеры фасуемых изделий,

определены тип ящика, толщина гофрокартона

и другие исходные данные, необходимо сформировать

унифицированные группы, то есть разбить

набор изделий в зависимости от возможности

укладки в ящики. Для решения этой задачи

в системе реализовано два различных способа.

- Ограниченное

множество вариантов. Первый способ

заключается в том, что анализируемое

множество может содержать типоразмеры

ящиков как из ГОСТов, так и заданные

пользователем. При поиске стандартных

ящиков разбивка исходного набора на

унифицированные группы производится

автоматически с минимизацией относительной

стоимости упаковки каждого изделия.

Алгоритм перебора групп позволяет выбрать

оптимальное сочетание изделий из предлагаемых

вариантов группировок. В дальнейшем,

при поиске оптимального ящика произвольных

размеров, эти группы могут корректироваться

пользователем.

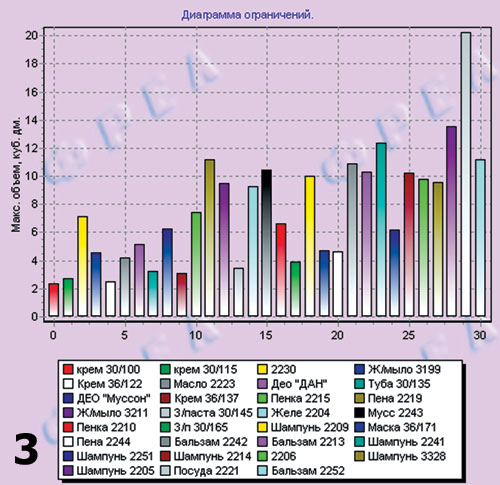

- Неограниченное

множество вариантов. Второй способ

заключается в самостоятельном формировании

групп. Для этой цели создана специальная

утилита (рис. 3), позволяющая выбирать

группы с помощью анализа ограничений

на упаковку изделий, соотношения их

высот, максимальных объемов ящика и

т. д. При формировании унифицированных

групп необходимо, чтобы ограничения

на упаковку всех изделий в группе были

общими. Желательно также, чтобы максимальные

высоты изделий в группе и объемы ящиков

были примерно одинаковыми. Самостоятельное

формирование унифицированных групп имеет

смысл в том случае, когда поиск стандартных

ящиков не дает приемлемых результатов.

При большом числе изделий для решения

этой задачи требуется определенный опыт.

Если попытка найти унифицированный ящик

для группы изделий не увенчается успехом,

система «подскажет», какие ограничения

необходимо изменить, чтобы область допустимых

решений не была пустым множеством.

|

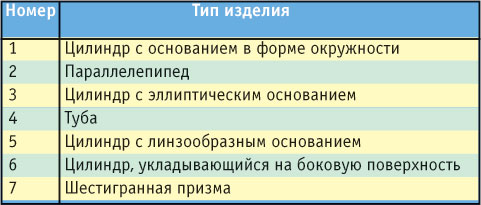

Таблица 1. Типы изделий

|

После того, как унифицированные группы

сформированы, можно начинать поиск оптимальных

размеров ящика. Применяемый в системе

алгоритм требует определения начального

приближения, стартового и финишного радиуса

и числа пробных точек на сфере поиска.

Если унифицированные группы найдены с

помощью процедуры поиска стандартных ящиков,

то эти ящики и рекомендуется взять в качестве

первого приближения. В другом случае желательно

найти ящик, удовлетворяющий всем ограничениям

на изделия в группе.

Укладка изделий

в ящик

|

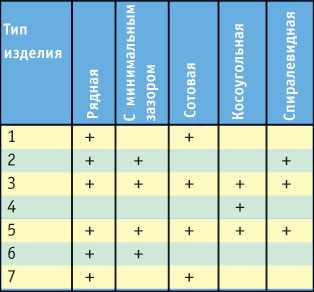

Таблица 2. Виды укладки

для различных типов изделий

|

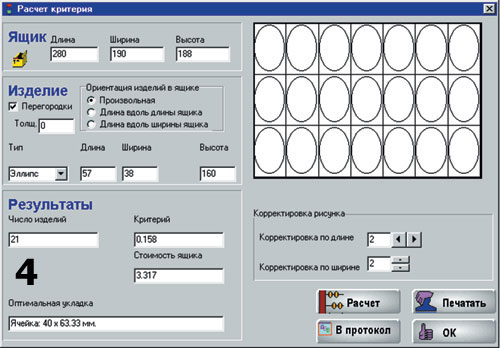

Для

оценки вместимости ящика предусмотрена

программа, позволяющая определить количество

упаковываемых изделий при разном расположении

(рис. 4). С некоторой долей приближения

многие изделия можно отнести к тем или

иным геометрическим фигурам. Алгоритмы

программы позволяют провести оптимизацию

различных видов укладки для семи типов

изделий (табл. 1). При этом для одного

типа можно применить несколько различных

видов укладки (табл. 2). Приняты допущения,

что в один ящик фасуются только одинаковые

изделия, устанавливающиеся основанием

на дно ящика. Для всех видов укладки,

кроме рядной, выбирается сторона (длина

или ширина ящика), по которой происходит

выравнивание изделий. Сначала за сторону

выравнивания принимается длина ящика и

определяется количество изделий в укладке,

затем то же самое делается для ширины.

Из двух полученных вариантов выбирается

тот, при котором число изделий в укладке

максимально.

Виды укладок:

-

Рядная.

Все укладываемые в ящик изделия ориентированы

в одну сторону и уложены в ячейки прямоугольной

формы. Такая укладка используется при

автоматической фасовке или при наличии

решеток. Она является наиболее простой

и одной из самых распространенных. Рядная.

Все укладываемые в ящик изделия ориентированы

в одну сторону и уложены в ячейки прямоугольной

формы. Такая укладка используется при

автоматической фасовке или при наличии

решеток. Она является наиболее простой

и одной из самых распространенных.

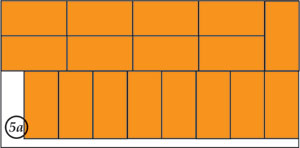

- С минимальным

зазором. Эта укладка применима

только к изделиям, имеющим различную

длину и ширину основания (типы изделий

2, 3 и 5). Часть изделий укладывается

длиной вдоль длины ящика, остальные

изделия укладываются длиной вдоль ширины

ящика. При этом соотношение между ними

выбирается так, чтобы зазор по стороне

выравнивания был минимален (рис. 5а).

-

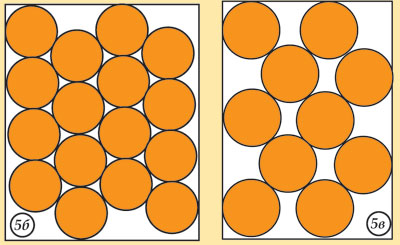

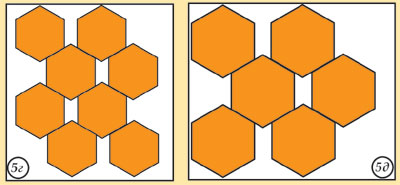

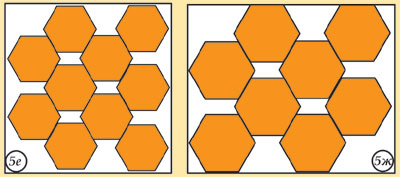

Сотовая.

Напоминает пчелиные соты и имеет две

разновидности: четную и нечетную. Отличие

между ними в том, что при четной укладке

соседние ряды состоят из одинакового

числа изделий, а при нечетной отличаются

на единицу. Укладка состоит из двойных

рядов. При четной укладке в двойном

ряду число изделий - четное, а при нечетной

- нечетное. При четной укладке в каждом

двойном ряду первый ряд касается одного

борта ящика (рис. 5б), а второй - другого

борта (рис. 5в). При нечетной укладке

первый ряд касается одновременно обоих

бортов, а второй - ни одного. Для изделий

третьего, пятого и седьмого типов существуют

еще два подвида сотовой укладки, отличающихся

по ориентации изделий относительно длины

ящика. В первом изделия располагаются

длиной вдоль длины ящика, во втором

- длиной вдоль ширины ящика. Для изделий

седьмого типа (шестиугольная призма)

этим подвидам сотовой укладки соответствуют:

граневая (грань параллельна стороне

выравнивания) и угловая (грань перпендикулярна

стороне выравнивания, то есть к стороне

выравнивания призмы примыкают углом)

(рис. 5г-ж). Сотовая.

Напоминает пчелиные соты и имеет две

разновидности: четную и нечетную. Отличие

между ними в том, что при четной укладке

соседние ряды состоят из одинакового

числа изделий, а при нечетной отличаются

на единицу. Укладка состоит из двойных

рядов. При четной укладке в двойном

ряду число изделий - четное, а при нечетной

- нечетное. При четной укладке в каждом

двойном ряду первый ряд касается одного

борта ящика (рис. 5б), а второй - другого

борта (рис. 5в). При нечетной укладке

первый ряд касается одновременно обоих

бортов, а второй - ни одного. Для изделий

третьего, пятого и седьмого типов существуют

еще два подвида сотовой укладки, отличающихся

по ориентации изделий относительно длины

ящика. В первом изделия располагаются

длиной вдоль длины ящика, во втором

- длиной вдоль ширины ящика. Для изделий

седьмого типа (шестиугольная призма)

этим подвидам сотовой укладки соответствуют:

граневая (грань параллельна стороне

выравнивания) и угловая (грань перпендикулярна

стороне выравнивания, то есть к стороне

выравнивания призмы примыкают углом)

(рис. 5г-ж).

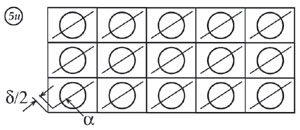

-

Косоугольная.

Все изделия ориентированы под углом

a к стороне ящика (рис. 5з). Этот угол

является оптимизируемым параметром и

выбирается так, чтобы каждый ряд касался

двух сторон ящика. Если изделия (например,

тубы) упаковываются в ящик с решетками,

то a - это тот угол, который диагональ

ячейки образует со стороной ящика. Варьируя

его, можно изменить размеры ячейки и,

соответственно, число изделий в ящике.

Оптимальной считается укладка с таким

углом a, при котором в ящике размещается

максимальное количество изделий. Косоугольная.

Все изделия ориентированы под углом

a к стороне ящика (рис. 5з). Этот угол

является оптимизируемым параметром и

выбирается так, чтобы каждый ряд касался

двух сторон ящика. Если изделия (например,

тубы) упаковываются в ящик с решетками,

то a - это тот угол, который диагональ

ячейки образует со стороной ящика. Варьируя

его, можно изменить размеры ячейки и,

соответственно, число изделий в ящике.

Оптимальной считается укладка с таким

углом a, при котором в ящике размещается

максимальное количество изделий.

-

Спиралевидная

укладка. Этот вариант расположения

изделий, так же, как и укладка с минимальным

зазором, применим только к изделиям

с основанием, имеющим различные значения

длины и ширины (типы изделий 2, 3 и

5). Изделия укладываются в виде спирали

по специальному алгоритму (рис. 5и). Спиралевидная

укладка. Этот вариант расположения

изделий, так же, как и укладка с минимальным

зазором, применим только к изделиям

с основанием, имеющим различные значения

длины и ширины (типы изделий 2, 3 и

5). Изделия укладываются в виде спирали

по специальному алгоритму (рис. 5и).

Укладка ящиков

на поддон и в контейнер

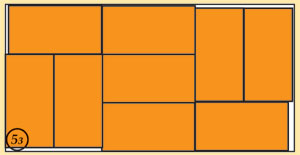

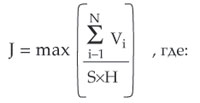

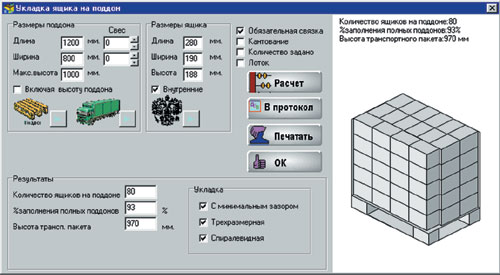

Укладка

ящиков на поддон, в контейнер или вагон

является одним из элементов общей задачи

выбора оптимальных размеров ящиков с учетом

укладки фасуемых в них изделий и возможной

унификации их размеров. Для этой цели

предусмотрена специальная утилита (рис.

6). При укладке ящиков на поддон в качестве

критерия оптимальности принят относительный

полезный объем, представляющий собой отношение

суммы объемов уложенных ящиков к площади

основания поддона, умноженной на высоту

транспортного пакета. Укладка

ящиков на поддон, в контейнер или вагон

является одним из элементов общей задачи

выбора оптимальных размеров ящиков с учетом

укладки фасуемых в них изделий и возможной

унификации их размеров. Для этой цели

предусмотрена специальная утилита (рис.

6). При укладке ящиков на поддон в качестве

критерия оптимальности принят относительный

полезный объем, представляющий собой отношение

суммы объемов уложенных ящиков к площади

основания поддона, умноженной на высоту

транспортного пакета.

Vi

- объем одного ящика (по внешним размерам); Vi

- объем одного ящика (по внешним размерам);

N - количество уложенных ящиков на поддоне.

Если на поддон укладываются одинаковые

ящики, то сумма преобразуется в произведение

N х Vi;

S - площадь поддона;

H - высота транспортного пакета.

Если

укладка одинаковых ящиков на поддон производится

без кантования, то выравнивание границы

верхнего слоя транспортного пакета обеспечивается

автоматически, и критерий оптимальности

упрощается, представляя собой отношение

площадей ящиков, уложенных в одном слое

к площади поддона. В этом блоке программ

реализовано три алгоритма укладки ящиков

на поддон: возможность кантования; создание

«связки» между слоями ящиков и ориентация

ящиков на поддоне. Если

укладка одинаковых ящиков на поддон производится

без кантования, то выравнивание границы

верхнего слоя транспортного пакета обеспечивается

автоматически, и критерий оптимальности

упрощается, представляя собой отношение

площадей ящиков, уложенных в одном слое

к площади поддона. В этом блоке программ

реализовано три алгоритма укладки ящиков

на поддон: возможность кантования; создание

«связки» между слоями ящиков и ориентация

ящиков на поддоне.

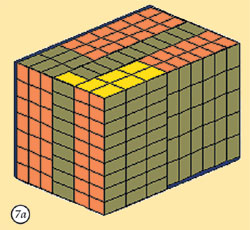

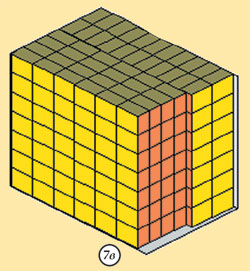

Укладка

с возможностью кантования. Первый

алгоритм допускает возможность кантования

ящиков (рис. 7а). При этом разрешается

укладка ящиков с любой ориентацией относительно

длины и ширины поддона. В этом алгоритме

высота транспортного пакета не фиксируется,

а выбирается так, чтобы достигалось

максимально возможное выравнивание границы

верхнего слоя. При кантовании ящики

могут укладываться на поддон любой своей

гранью. Можно или нельзя кантовать ящики,

определяется их содержимым, например,

ящики с твердым мылом кантуются, а с

жидким - нет, что обычно отмечается

специальной маркировкой на ящике. Возможность

кантования расширяет область поиска

оптимальной схемы укладки ящиков на

поддоне. При этом в слое по высоте уже

не один ящик, как в укладке без кантования,

а столько, сколько необходимо для обеспечения

ровной горизонтальной границы.

Укладка

с возможностью кантования. Первый

алгоритм допускает возможность кантования

ящиков (рис. 7а). При этом разрешается

укладка ящиков с любой ориентацией относительно

длины и ширины поддона. В этом алгоритме

высота транспортного пакета не фиксируется,

а выбирается так, чтобы достигалось

максимально возможное выравнивание границы

верхнего слоя. При кантовании ящики

могут укладываться на поддон любой своей

гранью. Можно или нельзя кантовать ящики,

определяется их содержимым, например,

ящики с твердым мылом кантуются, а с

жидким - нет, что обычно отмечается

специальной маркировкой на ящике. Возможность

кантования расширяет область поиска

оптимальной схемы укладки ящиков на

поддоне. При этом в слое по высоте уже

не один ящик, как в укладке без кантования,

а столько, сколько необходимо для обеспечения

ровной горизонтальной границы.

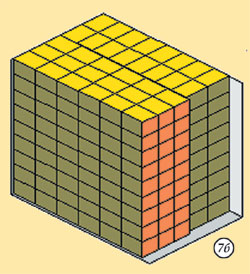

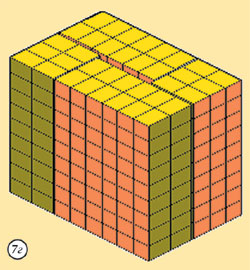

-

Укладка

со связкой. Второй алгоритм предназначен

для укладки одинаковых ящиков, основанием

(дном) на поддон (рис. 7б-в). Здесь

в одном слое ящики имеют разную ориентацию

относительно друг друга (повернуты на

90o), а расположение в соседних слоях

отличается тем, что грани вышележащих

ящиков опираются на две или более грани

нижележащих ящиков, пересекая их ребра.

Поскольку ребра у четырехклапанных ящиков

являются одновременно и ребрами жесткости,

укладка со связкой наилучшим образом

предохраняет упакованную продукцию,

обеспечивая и сохранность транспортного

пакета. Число ящиков каждой ориентации

определяется из дополнительного условия

обеспечения минимального краевого зазора.

Минимизация может проводиться как по

ширине, так и по длине поддона. В программном

комплексе проводится расчет обоих вариантов

и из них выбирается наилучший. Высота

укладки ящиков на поддон ограничивается,

а выравнивание границы верхнего слоя

не требуется, так как все слои имеют

одинаковую высоту, равную высоте ящика.

Этот алгоритм позволяет рассматривать

укладку ящика с кантованием, но при

одном условии: программа сама выбирает

основание (не обязательно дно) для всех

ящиков. Как правило, условие кантования

увеличивает относительный полезный объем. Укладка

со связкой. Второй алгоритм предназначен

для укладки одинаковых ящиков, основанием

(дном) на поддон (рис. 7б-в). Здесь

в одном слое ящики имеют разную ориентацию

относительно друг друга (повернуты на

90o), а расположение в соседних слоях

отличается тем, что грани вышележащих

ящиков опираются на две или более грани

нижележащих ящиков, пересекая их ребра.

Поскольку ребра у четырехклапанных ящиков

являются одновременно и ребрами жесткости,

укладка со связкой наилучшим образом

предохраняет упакованную продукцию,

обеспечивая и сохранность транспортного

пакета. Число ящиков каждой ориентации

определяется из дополнительного условия

обеспечения минимального краевого зазора.

Минимизация может проводиться как по

ширине, так и по длине поддона. В программном

комплексе проводится расчет обоих вариантов

и из них выбирается наилучший. Высота

укладки ящиков на поддон ограничивается,

а выравнивание границы верхнего слоя

не требуется, так как все слои имеют

одинаковую высоту, равную высоте ящика.

Этот алгоритм позволяет рассматривать

укладку ящика с кантованием, но при

одном условии: программа сама выбирает

основание (не обязательно дно) для всех

ящиков. Как правило, условие кантования

увеличивает относительный полезный объем.

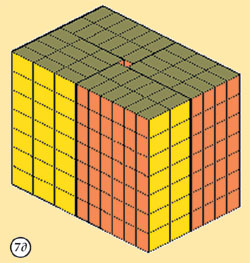

-

Укладка

с определенной ориентацией. Третий

алгоритм обеспечивает расчет укладки

одинаковых ящиков, установленных основанием

на поддон (рис. 7г-д). Расположение

ящиков при этом напоминает спираль и

центрально симметрично относительно

точки пересечения диагоналей поддона.

Такая укладка обеспечивает связку ящиков

на поддоне и иногда оказывается более

эффективной, чем рассчитанная по второму

алгоритму. Укладка

с определенной ориентацией. Третий

алгоритм обеспечивает расчет укладки

одинаковых ящиков, установленных основанием

на поддон (рис. 7г-д). Расположение

ящиков при этом напоминает спираль и

центрально симметрично относительно

точки пересечения диагоналей поддона.

Такая укладка обеспечивает связку ящиков

на поддоне и иногда оказывается более

эффективной, чем рассчитанная по второму

алгоритму.

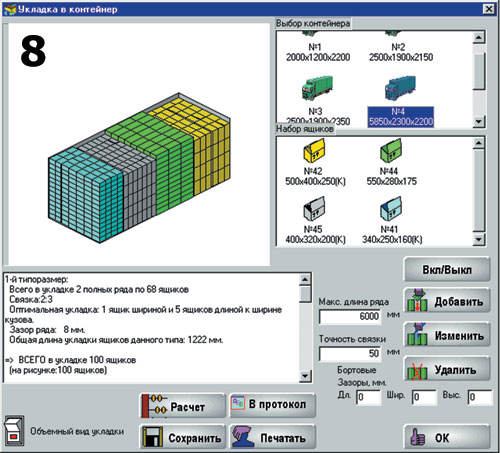

- Укладка

в контейнер. Реализованный для

этой задачи алгоритм обеспечивает максимальный

относительный полезный объем при укладке

ящиков различных типоразмеров (рис.

8). Учитываются заданные ограничения

и одно дополнительное условие: выравнивание

рядов при укладке ящиков одного типоразмера.

Программы, оптимизирующие

производство

Вышеописанные

алгоритмы системы ПОЯС могут использоваться

как потребителем, так и производителем

гофроящиков. Представленные далее программы

рассчитаны в основном на производителей.

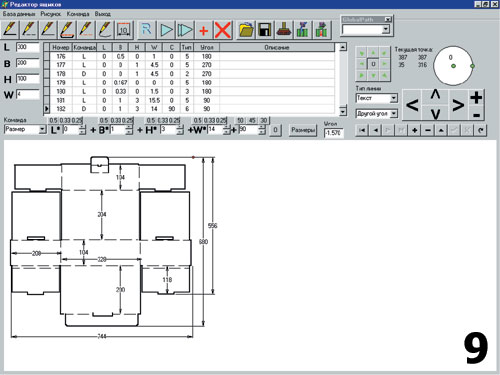

- Чертеж

развертки ящика и его комплектующих.

После нахождения оптимальных размеров

ящика программа позволяет рассчитать

размеры его заготовки и напечатать чертеж

развертки ящика. Если ящик производится

с решетками или вкладышами, система

позволяет рассчитать и построить эскизы

этих комплектующих со всеми необходимыми

размерами. Эскиз развертки ящика строится

по специальной программе, которая вводится

в систему для каждого типа ящика. Для

формирования этой программы используется

система ввода параметрических чертежей

(рис. 9). Рабочие чертежи разверток

в дальнейшем используются для переналадки

линий по производству ящиков или для

автоматизированного изготовления вырубных

штампов.

- Разработка

дизайна. Этот блок позволяет

спроектировать дизайн ящика. В основу

берется чертеж ящика без размерных линий.

На него могут быть нанесены различные

надписи и изображения, как произвольные,

так и стандартизованные - из библиотеки

маркировки тары.

- Минимизация

отходов. Для оптимизации раскроя

заготовок на листе гофрокартона создан

специальный алгоритм. Суть задачи заключается

в том, что при определенном расположении

заготовок можно снизить идущие в макулатуру

отходы. ПОЯС решает эту задачу для гофроагрегата

как с одним, так и с двумя поперечными

резами. Число продольных резов устанавливается

в зависимости от характеристик оборудования.

После выработки каждой серии (batch)

заготовок проводится перенастройка резальных

ножей на следующую серию. Оптимизация

проводится таким образом, чтобы свести

к минимуму суммарный объем отходов всех

серий. Рассчитывается время выполнения

каждой серии и учитывается время перенастройки

оборудования. В качестве исходных данных

заносятся длина и ширина заготовки,

тип и марка картона, срок исполнения

заказа, тираж. Полученный план изготовления

заказов в виде карт раскроя передается

на производство.

- Оценка

себестоимости. Расчет себестоимости

гофротары проводится по традиционным

схемам, в которых сырье занимает большую

долю расходов. После того, как чертеж

развертки напечатан, легко определить

ее площадь и, умножив ее на стоимость

одного квадратного метра гофрокартона,

получить основную часть себестоимости

гофроящика. Все остальные затраты вводятся

в программу в виде коэффициентов и довольно

редко значительно влияют на себестоимость.

А вот изменение марки гофрокартона может

существенно увеличить или уменьшить

ее.

- Укладка

заготовок поддон. Для доставки

заготовок ящиков потребителю необходимо

сформировать в транспортный пакет. Программа

позволяет определить оптимальное число

заготовок в пачке, число пачек и оптимальную

схему их укладки на поддон. Программа

находит их оптимальную укладку на поддон,

выбирая наилучший из трех вариантов,

полученных по вышеописанным алгоритмам:

«минимальный зазор», «с возможностью

любой ориентации» и «спиралевидная укладка».

- Укладка

заготовок в контейнер. Программа

формирует укладку заготовок ящиков в

виде связанных рядов, имеющих ровную

границу.

Таков основной оптимизационный цикл системы

ПОЯС.

комментарий

редакции

Есть риск

«ПОЯС» уникален. Это первая российская

специализированная система программ

для производителей и потребителей

гофрокартона. Ее использование значительно

ускоряет и оптимизирует проектирование

упаковки. Очевидно, что попытка

создания и объединения специализированных

алгоритмов увенчалась успехом. К

сожалению, неохваченными остались

такие важные параметры, как марка

гофрокартона и связанные с ней предельные

статическая нагрузка и высота штабеля.

Не рассматривается также и взаимосвязь

предельной нагрузки с геометрическими

характеристиками гофроящиков. На

наш взгляд, совершенно недостаточно

просто выбирать и заносить в программу

марку гофрокартона. Цена ошибки

в значении этого параметра велика.

В случае неверно выбранной марки

гофрокартона могут оказаться бесполезными

не только изящные расчеты. Рискованное

штабелирование (марка гофрокартона,

из которого изготовлены ящики, неизвестна

или занижена) чаще всего приводит

к потере упакованной продукции для

потребителя тары и к штрафным санкциям

для производителя. Показателем,

решающим образом влияющим на определение

марки гофрокартона, является сопротивление

торцевому сжатию, которое необходимо

рассчитать для каждого конкретного

ящика. Проще всего сделать это,

включив в программу давно известные

алгоритмы ГОСТа 9142-90 и Астраханского

Института Бумаги. Зная марку гофрокартона,

типоразмеры и вес брутто гофроящика,

несложно будет рассчитать предельные

и рекомендованные нагрузки и высоты

штабелирования для него. Эти расчеты

позволят в значительной степени

снизить риск потерь при штабелировании,

транспортировке и хранении упакованной

продукции.

|

Решение вспомогательных

задач

Возможности

ПОЯСа не исчерпываются основным циклом.

Система содержит ряд программ для решения

некоторых вспомогательных задач.

- Укладка

изделий, вложенных друг в друга.

При выборе оптимальной укладки для таких

изделий, например, пластиковых стаканов,

возникает задача выбора оптимальной

высоты ящика с минимальным средним зазором.

Отличие этой задачи от оптимизации укладки

обычных изделий в том, что высота такого

«изделия» может меняться с определенным

шагом. Эта задача за считанные секунды

решается в системе ПОЯС с помощью «сжимающего»

алгоритма для десятков типов изделий.

При этом можно наложить ограничения

на число изделий в стопке, четность

числа изделий, минимальную и максимальную

высоту стопки.

- Выбор

оптимальных размеров ящика с учетом

промежуточной упаковки. На промежуточную

упаковку накладываются дополнительные

ограничения с учетом: числа упаковок

в ящике, веса упаковки с продуктом,

высоты упаковки. Указываются параметры

картона, из которого изготавливается

промежуточная упаковка и тип ящика для

нее. Реализована возможность кантования

промежуточной упаковки.

Прошлое и будущее

А

как решались подобные задачи раньше? Когда

не было ПОЯСа, поступали следующим образом:

кто-то брал стандартные ящики или эмпирически

подбирал размеры, а кто-то пытался рассчитать

параметры гофроящика с помощью методов

математического моделирования, поставив

эксклюзивный многофакторный эксперимент.

К сожалению, ввиду трудоемкости этого

процесса, чаще склонялись к покупке импортных

специализированных программ.

Так сложилось исторически, что за рубежом

к вопросу оптимизации упаковки относятся

более серьезно. В мире имеется около десятка

широко известных программ для упаковщиков.

Еще в 30-е годы прошлого века Г. Форд

у себя на предприятии провел оптимизацию

типоразмеров тары для автомобильных запчастей.

В результате число типоразмеров было снижено

с 600 до 14. Однако для этого потребовались

многие месяцы кропотливых расчетов и работа

десятков высококвалифицированных специалистов.

Оказывается, выбрать гофроящик не просто.

Выбор размеров упаковки является нелинейной

задачей с несколькими критериями оптимальности,

различными ограничениями и множеством

параметров. Сложность решения такой задачи

обусловлена большим количеством вычислений,

а также трудностью нахождения многосвязной

области допустимых решений. В настоящее

время в мире имеется около десятка широко

известных программ, которые, как и ПОЯС,

позволяют решать многие задачи упаковщиков,

но они, как правило, имеют более узкий

диапазон применения и рассчитаны либо

на производителей, либо на потребителей

упаковки. В этом смысле ПОЯС универсален

и, во многом благодаря этому, его ждет

неплохое будущее. В перспективе создание

системы оптимального управления гофропроизводством,

учитывающей все вышеперечисленные факторы

и возможности переработки картона в изделия.

С ее помощью можно будет быстро и правильно

ответить на два основных вопроса заказчика:

когда будет готов заказ и сколько он будет

стоить?

Постоянно трансформируясь, ПОЯС является

не только удобным, но и гибким инструментом

современного упаковщика.

|