| ДВОЙНИКИ

И ИХ РОЛЬ В ОПТИМИЗАЦИИ ПРОИЗВОДСТВЕННЫХ

ЗАТРАТ

| Сегодня в задачи

издательств и рекламных агентств входит

не только подготовка текста, иллюстраций

и макета. Необходимо также задумываться

о том, как сделать производство более

экономичным. Один из возможных путей

решения этой задачи — печать по технологии

так называемых двойников. О том, что

это такое и как ими пользоваться —

наша статья. |

Время

от времени мы рассказываем о различных технологических

методах планирования и приемах подготовки

изданий к печати. Как нам кажется, знание

процессов производства тех или иных видов

печатной продукции может способствовать

грамотному и экономически выгодному производству.

Во всяком случае, по нашему мнению, только

грамотный заказчик может оптимальным образом

подготовить свой продукт к печати. Это общемировая

тенденция. Если раньше клиенту можно было

практически ничего не знать о том, как печатается

его заказ, то сейчас складывается такая

ситуация, что вникать в этот процесс будет

совершенно необходимо. Не зря в мировой

практике к этому уже начинают приходить,

более того, в ряде случаев это уже сейчас

обязательно. Ряд примеров рассмотрен в справках

на с. 19 и 23. В данной статье мы рассмотрим

такой вполне привычный полиграфистам прием,

как печать и обработка изделий двойником.

Метод это появился довольно давно, упоминания

о специальном дополнительном (втором)

параллельном фальце в фальцаппаратах рулонных

печатных машин встречаются в патентах

начала прошлого века. Этот метод был разработан

для решения вполне конкретных задач.

Газетные печатные машины нужны были всегда,

но стопроцентная их загрузка и в прежние

годы встречалась не очень часто. Поэтому

заказчики хотели иметь возможность дополнительно

загружать печатные машины еще какой-нибудь

продукцией, например, книгами. Но в типовых

рулонных печатных машинах, имеющих ширину

полотна 84–92 см и рубку от 56–64 см,

на обычном фальцаппарате можно было получить

только газетные полосы формата около 42х28

см (46х32 см).

Конструкторы печатных машин начали устанавливать

в фальцевальные модули еще один фальцующий

барабан, и это позволило получать журнальную

продукцию размером около 21х28 или 23х32

см, что очень близко к популярному ныне

журнальному формату А4.

Но книжный формат требовал еще одного

фальца, чтобы прийти к размеру блока около

15х20 см. Получить такой формат на фальцаппарате

рулонной печатной машины не получалось.

Такое большое количество перпендикулярных

сгибов бумаги тогда выполнять не удавалось.

Без появления морщин и складок этого

нельзя было достичь, даже прибегая к ручным

работам. Сейчас, впрочем, эта проблема

легко решается на современных фальцмашинах

за счет перфорации места сгиба. Но установить

перфорирующее устройство в фальцаппарат

печатной машины никто в то время не отваживался.

Зато было найдено гениальное решение!

Если нельзя сфальцевать запечатанные листы

перекрестно, никто ведь не мешает сфальцевать

их параллельно. В итоге можно получить

двойную площадь нужного формата, скрепленную

между собой по короткой стороне (рис.

1). Затем, чтобы получить тетради нужного

формата (рис. 2), полученную «двойную»

тетрадь нужно лишь разрезать на две части.

Идея настолько проста и эффективна, что

практически без изменений применяется

до сих пор.

Зачем это нужно

знать

В

принципе, заказчик не обязан знать, каким

образом типография собирается выполнять

его заказ. Но все же лучше при печати

книг и других небольших по объему изданий

помнить о возможности изготовления их

двойником, поскольку это может сэкономить

достаточно приличную сумму.

Более того, в условиях современного рынка

печатных услуг заказчику зачастую приходится

самому делать спуски полос будущих изданий,

и тогда знать методику работы с двойниками

необходимо. Причин использования двойников

в современной полиграфии можно насчитать

несколько. Попробуем рассмотреть каждую

из них в отдельности.

Рис.

1. Двойниковая тетрадь

Рис.

2. Обычная тетрадь

Печать

книги на рулонной машине. Если

тираж книги (или другого многостраничного

издания небольшого формата) достаточно

крупный, тогда от работы двойниками просто

никуда не деться. Даже при печати на самых

современных рулонных машинах, если речь

идет о малоформатных изданиях, предпочитают

использовать двойники.

Кроме того, большое количество отделочного

оборудования (ниткошвейного, вкладочно-швейно-резального

и др.) имеет возможность работать со сдвоенными

тетрадями, что как минимум позволяет несколько

сэкономить на брошюровочных процессах,

поскольку за один цикл получается не одно,

а сразу два готовых изделия. На рис. 3

показан чертеж спуска полос, который применяется

при работе с двойниками. Рядом для примера

показан обычный спуск полос, который можно

было бы использовать при работе с листовыми

машинами и обычной отдельно стоящей перекрестной

фальцовкой (рис. 4). Обратите внимание,

что при изготовлении книг двойником объем

одной тетради уменьшается вдвое. А значит,

при прочих равных условиях число тетрадей

в книге будет в два раза больше. Но так

бывает всегда: если на одном этапе — экономия,

то, скорее всего, на другом объем работ

возрастает.

Печать

сразу двух изделий за один прогон.

Очень эффективное решение, когда нужно

изготовить сразу два разных изделия с

одинаковыми параметрами. Как известно,

наибольшей экономии удается достичь, когда

можно удлинить по максимуму тираж при

прочих равных. Именно этого и удается

добиться при сдваивании изданий. Правда,

тут возникает другая проблема: как сортировать

издания на брошюровочно-переплетном этапе?

Но ее легко решить. Достаточно грамотно

выполнить спуск полос, чтобы страницы

разных изданий перемежались друг с другом

определенным образом. Причем такой способ

изготовления изданий возможен и при рулонной,

и при листовой печати. Впрочем, задача

эта весьма нетривиальная, и при первой

разработке такого спуска придется помучиться.

Но зато достигается реальная экономия.

В справке слева на этой странице мы примерно

подсчитали, какова она в действительности

— вам остается решить, стоит ли игра свеч.

Необходимо отметить, что к такому способу

прибегают довольно редко, более того,

не так много предприятий возьмется за

подобную работу. Но если осознать его

эффективность, то вполне вероятно, что

многие типографии сами начнут сдваивать

одинаковые заказы и обрабатывать их совместно.

Особенно эффективен такой подход при скреплении

изделия проволокой внакидку или бесшвейным

способом. В идеале готовые изделия должны

разрезаться одним резом на два самостоятельных

издания (подробнее см. справку).

Изготовление

малоформатной продукции при наличии технических

ограничений. О возможности использования

двойников вспоминают еще и при работе

с малоформатными изданиями. Как известно,

у всех систем послепечатной обработки

лимитируется не только максимальный, но

и минимальный формат. И если формат запланированного

издания меньше, чем рабочий формат машины

для послепечатной обработки, то именно

двойник решит эту проблему. Нам, например,

приходилось сталкиваться с необходимостью

сброшюровать небольших размеров буклетик

(примерно 10х10 см). Но у подборочно-швейно-резальной

машины, на которой предполагалось его

собирать, минимально допустимая ширина

бумаги составляла 12 см. Машины такого

типа осуществляют полистную подборку,

шитье проволочными скобами посередине

подобранного комплекта листов, фальцовку

по месту шитья и обрезку переднего края.

Это означет, что для изготовления нужного

нам буклета в машину пришлось бы заряжать

листы примерно 10х20 см, но работать с

ними машина не могла. Выход оказался очень

простым. При печати мы объединили по два

буклета, в результате подборка осуществлялась

листами 20х20 см, с чем машина легко справлялась.

После шитья и фальцовки получались полуфабрикаты

размером 10х20 см, сшитые двумя скобами.

Разрезав их на одноножевой машине пополам,

мы получили два буклета, каждый из которых

скреплен одной скобой.

Еще одна возможность использования двойников

при малоформатных изделиях будет полезна

на этапе печати. Если спуск полос издания

существенно меньше печатного листа машины,

то можно, конечно, разместить на листе

две копии будущего издания и таким образом

все отпечатать. После этого лист разрезается

на две части, каждая из которых обрабатывается

отдельно. А можно сделать спуск полос

под двойник и обработать его способом,

описанным чуть выше. Иногда получается

быстрее и дешевле.

Рис.

3. Спуск полос для двойников

Специально

подобранное решение под печать двойником

на цифровой машине. Здесь вновь

приходится вспомнить об ограничении максимального

формата печатной машины, даже при условии,

что эта машина цифровая. Как известно,

последние могут выполнять не только печать,

но и электронную подборку. А это значит,

что, правильно спроектировав будущее изделие,

можно заметно ускорить процесс производства

и сократить расходы за счет упрощения

послепечатных процессов. Это особенно

актуально именно для цифровых типографий,

которые редко оснащены большим количеством

послепечатного оборудования. Специально

предназначенные для цифровых типографий

послепечатные устройства существенным

образом отличаются от привычных, традиционных.

Например, в таких типографиях можно встретить

устройства, называемые «буклетмейкерами»,

в которые можно подавать подобранные электронным

способом комплекты листов будущего издания,

после чего они будут прошиты проволочными

скобами и сфальцованы по месту шитья.

По сути, такие устройства — часть подборочно-швейно-резальных

линий. Но на самом деле использовать их

очень удобно при наличии электронной подборки.

Нам однажды понадобилось изготовить многостраничный

буклет карманного формата (рис. 5). При

выборе формата будущего изделия мы исходили

из того, что печатать его, скорее всего,

придется в два захода: сначала небольшой

«быстрый» тираж на цифровой машине, а

затем — нормальный офсетный тираж. Поэтому

мы остановились на таком формате изделия,

чтобы на стандартном листе цифровой машины

разместилось кратное число полос издания.

Получился формат около 15х20 см, тогда

на обычном рабочем листе цифровой машины

формата А3 уложится четыре полосы. Ориентацию

блока мы выбрали альбомную, чтобы иметь

возможность обрабатывать его двойником.

В принципе, можно обрабатывать двойником

и изделие портретной ориентации, но в

подавляющем большинстве случаев простые

брошюровочные устройства шьют и фальцуют

листы формата А3 только по короткой стороне.

Таким образом, параметры изделия определились

исключительно исходя из технологических

соображений.

При разработке дизайна изделия было предусмотрено

все необходимое, чтобы разрезку полученных

изделий можно было осуществлять одним

резом. Хотя в издании есть выходящие «на

вылет» иллюстрации, тем не менее, при

сдваивании они полностью сливаются, и

их можно разделять одним резом. В результате

получилась брошюра, которая показана на

рис. 5. Причем проект, созданный «под

цифру», был настолько хорошо продуман,

что его оказалось легко отпечатать и традиционным

способом на офсете. Правда, без использования

двойников, поскольку в издании было запроектировано

32 полосы, что как раз составляет один

полный лист.

Рис.

4. Спуск полос для обычных тетрадей

| [

СПравка ]

Экономика

процесса

За

счет чего же удается (если, конечно,

удается) сэкономить при использовании

двойников? Реальная экономия возникает

только в случае правильно продуманной

технологии работы с двойниками,

за счет оптимизации производственного

процесса.

Возьмем для примера издание, которое

описано в основной статье. Если

бы мы обрабатывали его традиционным

методом, то производство состояло

бы из следующих этапов:

- Изготовление спуска полос.

Зачастую нет существенной разницы,

какой спуск изготавливать: обычный

или под двойник. При производстве

типовых изделий в типографии уже

есть шаблоны разных спусков. На

этом этапе никакой экономии не

предвидится.

- Печать цифровая. Если на листе

размещены недублирующиеся полосы,

то электронную подборку использовать

нельзя, пришлось бы печатать индивидуальные

тиражи каждого листа. Впрочем,

объем печати остался бы прежним,

и, значит, никакой экономии на

этом этапе мы не получим. Цифровые

типографии обычно «продают оттиски»

поштучно, а от способа тиражирования

их цена не зависит. Время печати

также не меняется.

- После печати листы необходимо

разрезать для подборки. При работе

двойником такой операции нет.

Ее стоимость оценить сложно, поскольку

она зависит от тиража и учетной

ставки резальщика. В большинстве

случаев такую нарезку ведут сразу

на точный формат изделия, с небольшим

припуском по переднему краю, который

потом обрежется. При нашем цифровом

тираже в 250 экз. нарезка для

подборки стоила бы не очень много

(скажем, долларов 20–30). Нужно

порезать четыре стопы по 250 л.

формата А3 — работы минут на 20.

- После этого необходимо подобрать

нарезанные листы. Зачастую эту

операцию сразу совмещают с шитьем

и фальцовкой. Настройка на новый

тираж займет 30–40 мин; при этом

придется сшить полный тираж из

сравнительно малоформатных изделий.

Машина управится с этим заказом

за 15–20 мин. Итого один час работы

на подборочно-швейно-резальной

линии. Он обойдется долларов в

100, вряд ли меньше. При работе

двойником потребуется существенно

более простой агрегат — буклетмейкер,

который и настраивается проще,

и дешевле в эксплуатации. Удастся

управится за 10–15 мин (тираж

у двойника меньше в два раза),

и обойдется это долларов в 25.

- После подборочно-швейно-резальной

линии мы получаем готовое изделие,

а в случае с двойником его нужно

еще разрезать. Поскольку мы запланировали

один рез и работаем с готовой

продукцией, которую обрезают по

трем сторонам, а не по четырем,

как листы для подборки, то реально

мы экономим два реза на каждую

стопу изделий. При этом резать

можно стопами произвольной толщины,

не обязательно по 250 л., как

в случае с разрезкой листов. Таким

образом, можно сэкономить до половины

объема резки — она должна пройти

в два раза быстрее и дешевле.

Теперь можно подсчитать общую экономию.

Она в нашем случае составит не более

70–80 долл. Это немного, но если

учесть, что стоимость всего тиража

— около 800–1000 долл., то экономия

составляет 10% Много это или мало,

каждый решает для себя сам.

При работе двойником на больших

тиражах выгода становится более

ощутимой. Она складывается из экономии

времени на брошюровочно-переплетных

линиях (по сути, сокращается вдвое,

особенно у линий, которые изначально

спроектированы для работы с двойниками).

Существуют вкладочно-швейно-резальные

линии, позволяющие размещать тетради

довольно большого формата и шить

сразу четырьмя скобами. Более того,

на выходе у них установлен дополнительный

нож для разделения двойников. В

результате получаются изделия привычных

форматов с двумя скрепками в каждом.

Аналогичные решения есть и для линий

бесшвейного скрепления. На больших

тиражах двойник позволяет экономить

на послепечатной обработке часы.

А стоимость часа работы большой

линии может составлять сотни долларов.

Так, экономя время, можно экономить

деньги.

Наибольшей же эффективности при

работе двойником можно добиться

при сдваивании разных изданий. Об

эффективности этого метода мы уже

написали (см. справа), плюс экономия,

достигнутая благодаря использованию

двойников. |

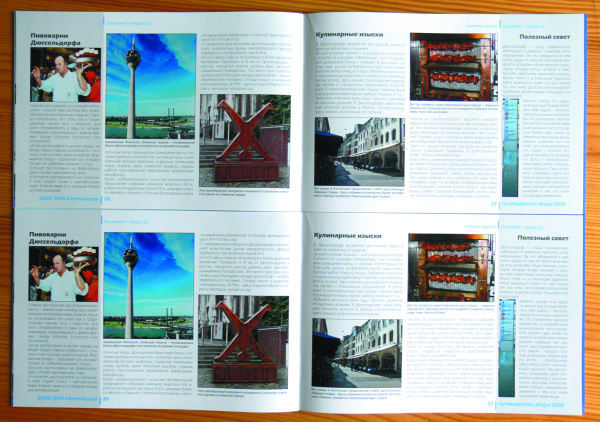

Рис.

5а. Многостраничное издание, отпечатанное

двойником на цифровой

машине. Подобранные, сфальцованные и прошитые

тетради затем режутся надвое

Преимущества и

недостатки работы двойником

Как

следует из вышесказанного, использование

двойников позволяет в ряде случаев добиться

заметных преимуществ как в производительности,

так и в экономике процесса. Если кратко

резюмировать, то использование двойников

очень выгодно в следующих случаях:

- «Не хватает» одного фальца для получения

продукции заданного формата. Как правило,

у современных фальцмашин число параллельных

фальцев велико, а перпендикулярных ограничено

двумя–тремя. Поэтому для типовой перекрестной

фальцовки малоформатного издания, скорее

всего, не хватит одного перекрестного

фальца. Двойник в этом случае выручает.

- Возможность собрать в один двойник

два разных издания с одинаковым числом

страниц, форматом и т. д. Фактически

можно избавиться от одного «комплекта»

брошюровочно-переплетных процессов.

- В наличии имеется оборудование, специально

предназначенное для работы с двойниками:

рулонные машины с дополнительным «двойниковым»

фальцем, линии по обработке блоков,

имеющие возможность работы с двойниками.

Но есть и определенные ограничения,

которые сдерживают перевод большого

числа продукции на работу двойником.

- Увеличивается объем печати. В общем

случае при оптимизации затрат на печать

следует стремиться к заполнению площади

листа разными полосами изданий. Чем

больше разных полос издания удается

напечатать за один прогон, тем экономичнее

процесс производства. Впрочем, зачастую

при работе с малоформатными изданиями

их полный спуск может легко уместиться

на листе, причем не один раз. В этом

случае использование двойника приветствуется.

Во всяком случае, это лучше, чем просто

печатать две копии издания, а потом

разрезать лист и обрабатывать каждую

половину самостоятельно.

- Существенно усложняется спуск полос,

и, как следствие, на этом этапе увеличивается

вероятность возникновения ошибок, а

также в дальнейшем при фальцовке. Впрочем,

для повторяющихся изданий спуск можно

сделать один раз, отладить его и хранить

в виде шаблона.

- Далеко не все типографии берутся

за работу двойниками. У многих эта технология

просто не отлажена. Экспериментировать

на себе вряд ли захочет кто-то из заказчиков.

Так что если даже по всем показателям

видно, что изделие хорошо бы отпечатать

двойником, необходимо сначала посоветоваться

со своей типографией и выяснить: возьмется

ли она за такую работу, и если да, то

какие параметры двойника нужно соблюдать?

Рис.

5b. Так выглядит тетрадь изнутри. Сплошные

заливки при грамотном спуске полос

идеально совпадают. Остается только выполнить

один рез — и перед нами две готовые брошюры

| [

СПравка ]

Использование

рулонной фальцовки для обработки

листовой продукции

Иногда

возникает задача изготовить листовое

издание достаточно большим тиражом

— таким, что можно использовать

для этого рулонную машину. Но она,

как правило, выдает не листовую

продукцию, а сфальцованные тетради

(впрочем, есть машины с листовым

выкладом). В том, что машина сама

фальцует тетради, есть существенный

плюс. Для их превращения в листовую

продукцию достаточно срезать корешковый

и головной фальцы. Делают это на

одноножевой резальной машине. Объем

«резальной работы» существенно снижается

по сравнению с той, которую необходимо

было бы проделать, если бы вся продукция

печаталась на листовой машине. Причем

и здесь может помочь двойник. Зачастую

многие газетные машины не имеют

возможности сфальцевать изделие

меньше, чем формата А3. Разместив

на таком листе две листовки формата

А4, можно еще больше упростить процесс

их изготовления. На достаточно распространенной

рулонной машине с шириной полотна

84–90 см тетрадь формата А3 имеет

только один фальц, который и надо

срезать, после чего разрезать полученный

лист А3 пополам. Таким образом,

на одно изделие потребуется всего

один рез. При типовой технологии

их, как правило, будет больше.

Впрочем, реальная экономия печати

больших тиражей листовой продукции

на рулонных машинах определяется

не послепечатными процессами, а

самой печатью.

|

«Тройники» и прочие

усложнения

Но

зачастую бывает и так, что некоторые особо

продвинутые типографии изготавливают продукцию

не только двойниками, а большим числом

совмещений, «тройниками» или даже «объединением

по четыре». И хотя на первый взгляд такое

совмещение кажется намного более сложным,

чем двойник, на самом деле уровень сложности

повышается не сильно. Реально проблема

возникает только у тех, кто будет делать

спуск полос такого издания. Обычно «тройники»

и «объединения по четыре» используются

при изготовлении малоформатной продукции,

скрепленной проволочными скобами, да и

то лишь в том случае, когда послепечатная

обработка автоматизирована, например,

если устройство для шитья проволокой имеет

три или четыре швейные головы. В противном

случае объединение нескольких изделий

в одно большого выигрыша не даст. Существенные

усложнения в послепечатной обработке полностью

сведут на нет всю экономию, которой теоретически

можно добиться, объединив полосы на листе.

| [

СПравка ]

Двойной

параллельный фальц

По

традиции мы собирались привести

историческую справку о том, когда

появился первый параллельный фальц

на печатной машине, дающей возможность

работать по технологии двойников.

Но, к сожалению, точной информации

на эту тему нам найти не удалось.

Первое упоминание о механизме фальцовки,

присоединенной к печатной машине,

относится к 1860 г., когда изобретатель

Вильям Баллок (William Bullock)

представил свою версию рулонной

печатной машины, изобретенную ранее

Ричардом Марчем Хо (Richard March

Hoe) и установленной в Philadelphia

Public Ledger. Главное отличие машины

Вильяма Баллока состояло в возможности

печатать сразу на двух сторонах

полотна и наличии устройства для

резки и фальцовки полотна. Причем

машина могла выполнять несколько

видов фальцев. Нам не удалось выяснить,

какие именно, но судя по тому, что

фальцовка была ножевой, по всей

видимости, параллельного фальца

там все-таки не было.

В более привычном нам виде двойная

параллельная фальцовка появилась

одновременно сразу на многих машинах

в 20– 30-х гг. прошлого века. Среди

держателей патентов тех времен упоминаются

такие компании, как Goss, Frankentahl

(ныне КБА) и др. По сути, развитие

двойной параллельной фальцовки совпало

с развитием рулонного машиностроения

в полиграфии.

|

Чековые книжки,

билеты и другая подобная продукция

Есть

еще один вид продукции, которую очень

легко обрабатывать, объединив разные издания

в один большой заказ. Речь идет о чековых

книжках, сборниках билетов и другой «отрывной»

продукции. Их также зачастую изготавливают

двойниками, «тройниками» и любым другим

числом объединений — в зависимости от

форматов печати и готового изделия.

Например, при использовании для печати

листа формата около А3 можно легко разместить

на нем восемь страниц будущей чековой

книжки или стопы билетов. Формат у них

будет примерно 10х15 см, что вполне соответствует

наиболее распространенному для подобных

изделий. Для этого стопу бумаги А3 с определенным

количеством листов (например, 100) проклеивают

по длинной стороне два раза (по длинным

сторонам). Для надежности проклеивают

с окантовкой или даже прошивают проволочными

скобами втачку. Это не позволит потеряться

или повредиться ни одному листу (они,

как правило, пронумерованы). После этого

блок разрезается на одноножевой машине

на отдельные изделия (книжки).

Обрабатывать блоки таким образом намного

удобнее и проще, чем осуществлять склейку

или шитье проволокой отдельных малоформатных

изделий. Изделия небольших размеров, как

правило, не очень хорошо «проходят» через

брошюровочно-переплетное оборудование.

У таких изделий больше перекосов, смещений,

сдвигов и т. д., а это увеличивает долю

брака в тираже. Так что использование

технологии «сдваивания» и в этом случае

дает возможность сэкономить на производстве.

| [

СПравка ]

drupa Cube

— инновации печати

Возможно,

не все заказчики печатной продукции

слышали о международной выставке

drupa. Это самая авторитетная полиграфическая

выставка в мире, проходящая обычно

один раз в четыре года (иногда раз

в пять лет). Именно здесь все производители

стремятся показать свои достижения

за последние годы. Именно здесь

чаще всего анонсируются новые технологии,

приемы работы и материалы.

Казалось бы, это выставка для руководителей

типографий, которые должны ее посещать

для того, чтобы выбрать для себя

самое современное, самое перспективное,

самое производительное оборудование,

чтобы сделать свою типографию еще

более конкурентоспособной. Может

возникнуть вопрос: зачем мы упоминаем

об этом в «Формате»?

Дело в том, что в 2008 г. в рамках

drupa впервые прошла как бы маленькая

«подвыставка», которая называлась

drupa Cube. Она была ориентирована

на заказчиков печатной продукции,

или, как их называют в мире, — print

buyers (в дословном переводе «покупатели

оттисков»). На самом деле, очень

меткое название. У нас заказчик

печатной продукции покупает, скорее,

услуги по изготовлению чего-либо,

хотя на самом деле западный подход

более правильный. Клиент должен

платить деньги за полученные оттиски,

которые имеют определенную стоимость,

а не за оказание услуг.

В данной справке хотелось отметить,

что в мире появилось мероприятие,

специально адресованное профессиональным

заказчикам печатной продукции. Причины,

по которым это стало необходимым,

просты: полиграфия стала сложной

наукоемкой отраслью, более того,

большая доля производственных процессов

перешла из типографий к издателям,

дизайнерам, верстальщикам — тем,

кто разрабатывает макет издания.

Им необходимо понимать, как макет

будет превращаться в готовую продукцию,

тем более что вариантов с годами

становится все больше и больше.

И чтобы успешно готовить издания

к печати, нужно разбираться в возможностях

современных типографий, а значит,

и посещать специальные мероприятия,

например, такие, как drupa Cube.

Мы не ставим перед собой задачу

рекламировать его, а просто констатируем

факт, что освоение заказчиками производственных

процессов в полиграфии, изучение

предлагаемых новинок — это мировая

практика, и, по всей видимости,

мы не зря издаем наш журнал и пишем

статьи о проектировании изданий…

|

Подведем итог...

Какие

выводы можно сделать из всего сказанного?

Двойники позволяют добиться реальной экономии

при производстве печатной продукции. Но

для этого необходимо досконально представлять

все этапы изготовления той или иной продукции,

а кроме того, иметь типографию, которая

возьмется работать таким образом. Пока

подобных предприятий немного, но финансовый

прессинг и необходимость оптимизировать

производство приведет к тому, что все

доступные технологии, позволяющие экономить,

будут задействованы.

| [

СПравка ]

Как будем

резать?

Как

уже говорилось в статье, наибольшей

эффективности при работе двойником

можно достичь лишь тогда, когда

готовые сдвоенные изделия можно

разделить одним резом. А для этого

необходимо соответствующим образом

готовить макет. Традиционная технология

в подавляющем большинстве случаев

подразумевает трехстороннюю обрезку

изданий. Это нужно не только для

получения ровных краев, но и для

удаления припусков, которые неизбежны

при определенных видах макетов.

Если в издании присутствуют выступающие

за обрез фотографии, плашки, другие

графические решения, то трехсторонняя

резка необходима. При подготовке

такие элементы делают заметно больше

формата полосы. Типовая величина

припуска — 3–5 мм. Потом припуски

нужно срезать с трех сторон.

Поэтому при изготовлении изделий

двойником в самом сложном случае

их сначала придется разделить, и

только потом обрезать с трех сторон

каждое. Зачастую именно так и делают.

Но если дизайн изделия выполнен

должным образом, можно поступить

несколько иначе: сначала обрезать

с трех сторон сдвоенный блок, а

потом разрезать его. Таким образом,

можно сэкономить до четырех резов

на каждое изделие. А если учесть,

что зачастую обрезка проводится

не «в линию», а пооперационно, вплоть

до использования обычной одноножевой

гильотины, то экономия времени становится

ощутимой. А это зачастую оборачивается

экономией материальной.

Так что же можно и чего нельзя

делать с двойниками при подготовке?

Необходимо усвоить несколько простых

правил:

- На соприкасающихся сторонах

не должно быть выходящих за границы

формата элементов полосы. Причем

это относится как к основному

блоку, так и к обложке. При разрезании

изделий без подрезки припуск автоматически

окажется на чистовом поле второго

издания из пары.

- Выступающие за границы формата

элементы должны быть продуманы

и аккуратно просчитаны, чтобы

не создавалось проблем при резке

изделий. Можно, например, использовать

общий сплошной или растровый фон,

но без тональных переходов, по

крайне мере, в области стыковки

двух изделий.

- Если четко понимать, как повлияет

разрезка на дизайн полос, то можно

использовать и переходящие элементы,

но позиционировать их в программе

верстки очень точно, по заданным

координатам. Разные издания почти

всегда готовятся независимо друг

от друга, и лишь понимание того,

как будет проводиться резка, позволит

так спозиционировать выступающие

элементы, чтобы они полностью

совпали на спуске полос без сдвигов.

Работа по созданию сдвоенных изданий

непростая, но чтобы изготовить нужное

изделие финансово более эффективно,

стоит поработать.

Количество

резов: справа — при типовой обрезке,

слева — при работе двойником (один

рез)

Web-to-Print

В

последнее время этот термин все

чаще и чаще появляется на страницах

специализированных средств массовой

информации и просто в разговорах

полиграфистов. Но на самом деле

особое внимание ему стоит уделять

заказчикам печатной продукции.

Дело в том, что современные технологии,

объединенные общим наименованием

Web-to-Print, в первую очередь должны

быть интересны именно заказчикам.

Эти технологии подразумевают, что

на его плечи перекладывается работа,

которую традиционно выполняют типографии.

Сейчас уже практически весь допечатный

процесс может быть выполнен заказчиком.

А значит, типографии могут освободить

(перепрофилировать) кадры, затрачивать

меньше времени и усилий для производства

тиража и в итоге получать дополнительные

прибыли. Хотя в общем и целом прибыль

здесь скорее условна, правильнее

говорить о незначительной экономии,

но факт остается фактом: при меньшем

объеме работ типография затрачивает

меньше средств на производство.

Следовательно, и цены на печатные

услуги должны снижаться. Этим и

выгодна технология Web-to-Print.

Впрочем, если разобраться, то желание

передать часть работ от типографии

к заказчику существовало всегда,

и сейчас оно лишь укрепилось. Судите

сами: до середины 80-х гг. прошлого

века заказчик приносил в типографию

рукописи текстов, оригиналы иллюстраций

и разлинованный макет, показывающий,

как должно выглядеть готовое издание.

Типография осуществляла набор (обычно

горячий), изготовляла клише, затем

печатала тираж.

С появлением персональных компьютеров

заказчика стали просить приносить

на дискете уже набранные тексты.

Позже стали просить приносить верстку

(без иллюстраций) и фотооригиналы

(иллюстрации сканировала типография

на высококачественном сканирующем

устройстве, для большинства издательств

недоступном). Еще позже необходимо

было приносить полностью готовую

верстку, а затем — готовые ps- или

pdf-файлы будущего издания.

Примерно на этом этапе мы находимся

сейчас. Типография принимает готовые

файлы, проверяет их, просит переделать

или сама правит в случае технологических

ошибок, делает спуск и монтаж полос,

цветопробы (если нужно) и выводит

формы для печати.

Сейчас в каждой профессиональной

полиграфической компании существует

отдел, зачастую достаточно крупный,

в котором работают высококвалифицированные

специалисты, которые выполняют всю

«проверочную работу» и готовят полосы

к полиграфическому воспроизведению.

Перспективы развития технологии

Web-to-Print в том, чтобы и эту

работу переложить на клиента и систему

автоматизации и контроля. Заказчик

сам будет размещать заказ, заполняя

специальные поля на сервере типографии,

сам создавать спуски полос (на самом

деле, скорее выбирать из списка

готовых), сам контролировать все

параметры (плашечные цвета, лаки,

треппинг, форматы, припуски и т.

д.) — то, чем занимаются сейчас

специалисты по допечатной подготовке.

Компьютерная система будет лишь

следить за тем, чтобы на производилось

недопустимых действий (типа создания

спуска полос, по размеру большего,

чем формат печатной машины), и пропускать

заказ на следующую стадию. В итоге

в тираже будет получаться то, что

спроектировал клиент. Причем, по

всей видимости, претензии типография

принимать не будет. Вот такие перспективы

ждут нас в ближайшем будущем. Так

что хочешь не хочешь, а производственный

процесс в типографиях заказчикам

изучать придется. Во всяком случае

тем, кто захочет оптимизировать

производство.

|

|