| ГИБКИЙ

БАЛАНС

ВОЗМОЖНОСТИ И ОСОБЕННОСТИ МНОГОСЛОЙНЫХ ПЛЕНОК

| На арену упаковки

выходят многослойные пленки. Их производство,

развитое в в мире, приходит уже и

в Россию. Автор статьи рассказывает

о структурных особенностях многослойных

пленок, рассуждает о преимуществах

разных технологий их изготовления. |

Александр

Кутовой,

главный технолог, компания «Селена»

Надо

признать, что, несмотря на значительный

прогресс в технологиях производства упаковки,

до сих пор не существует идеального упаковочного

материала, позволяющего добиться сбалансированного

соотношения всех предъявляемых к нему

требований. Универсальная упаковка, к

сожалению, пока только фантастика... Можно

лишь помечтать о материале, способном

трансформироваться под каждый продукт.

В реальности же наиболее универсальными

характеристиками обладают, на наш взгляд,

многослойные полимерные пленки (см. авт.

справку). Ведь практически неисчерпаемы

возможности сочетаний самых различных

по своим характеристикам отдельных слоев

таких пленок. При этом свойства упаковки

можно серьезно изменить, варьируя общую

толщину материала, толщину отдельных слоев

и изменяя их порядок в структуре комбинированного

материала. Кроме того, отдельные слои

в многослойных пленках можно модифицировать

специальными добавками (см. авт. справку).

Сегодня научно-технические возможности

для разработки требуемой структуры многослойной

пленки весьма многогранны и широки. О

них и поговорим.

О структуре

|

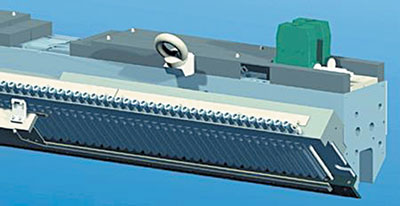

Схема плоскощелевой экструзии

|

|

Поистине

озарением стало когда-то создание

полимерных материалов. Сегодня они

практически незаменимы для упаковки

самых

разнообразных продуктов, причем их

свойства

постоянно совершенствуются |

После

того, как сформулированы технические требования

к упаковочному материалу, можно приступить

к выбору структуры пленки, способной удовлетворять

всем желательным характеристикам. В простейшем

случае это могут быть двух- или трехслойные

пленки. Но их основным недостатком является

несимметричность структуры, неизбежно

нарушающая такой параметр, как плоскостность.

Поэтому в качестве упаковочного материала

более предпочтительно применение пленок,

состоящих из пяти и более слоев.

Кроме отличной плоскостности, многослойные

пленки еще и обеспечивают возможность

«спрятать» слои с уникальными свойствами

(которые стремятся сделать как можно тоньше,

исходя из экономических соображений) в

середину многослойной структуры, что предотвращает

их возможное повреждение в результате

внешних воздействий. Внушительное количество

вариантов таких структур стремительно

растет благодаря появлению на рынке новых

полимерных материалов и усовершенствованию

оборудования для ламинирования и соэкструзии.

Применение метода ламинирования для получения

многослойной структуры оправдано в нескольких

случаях:

-

если в составе комбинированного

материала используются фольга, бумага

или картон;

-

если необходима специальная

обработка отдельных слоев (двуосная

ориентация, нанесение печати, плазменная

обработка или коронным разрядом);

-

при невозможности

переработки выбранных полимеров одновременно.

Если же в составе многослойной пленки

предусмотрены только полимерные материалы

и не требуется применение специальных

методов подготовки поверхности (или объемной

структуры) отдельных слоев, предпочтителен

метод соэкструзии.

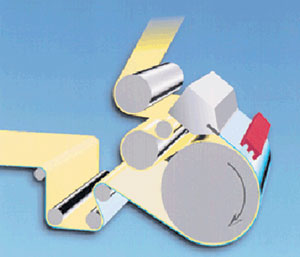

Схема

работы экструдера

Соэкструзия

|

Плоскощелевая головка Reifenhauser |

Экономические

преимущества изготовления многослойных

пленок методом соэкструзии структур с

пятью и более слоями не требуют пояснения.

Он высокопроизводителен, позволяет в одном

технологическом цикле перерабатывать разные

полимерные материалы. В отличие от ламинирования

при соэкструзии не используются растворители,

существенно снижаются общие отходы сырья,

проще очистка и подготовка оборудования

при переходе на другую рецептуру. Выбрав

соответствующую соэкструзионную головку,

можно получить многослойные структуры

с очень большим количеством (до 11) отдельных

слоев.

При соэкструзии можно использовать материалы

с широко отличающимися температурами переработки.

Гомогенизирование и передача выполняются

в экструдере в оптимальных условиях для

данного материала. Геометрия шнека и температурный

уровень оптимизируются для перерабатываемого

материала. Отдельное регулирование температуры

индивидуальных компонентов прекращается

только в соэкструзионной головке, где

соединяются все расплавы.

|

Экструдер MacroPlast |

В соэкструзионной головке устанавливается

температура, характерная для материала

с самой высокой температурой переработки.

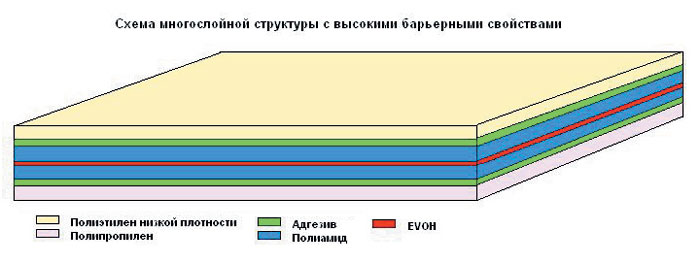

Для оптимальной комбинации в многослойных

пленках важно знать, могут ли различные

полимеры соединяться друг с другом или

для этого необходимы связующие вещества,

которые выбираются в соответствии со структурой

пленки. Чтобы получить высококачественные

многослойные пленки с барьерными свойствами

нужно использовать полимерное сырье только

с выдающимися характеристиками, то есть

компаний, имеющих огромный опыт в разработке

и производстве полимерных материалов -

ExxonMobil, DuPont, Atofina, Basell, BASF,

EVAL.

Наиболее совершенное современное оборудование

обеспечивает изготовление многослойных

пленок толщиной от 10 до 250 мкм с различными

сочетаниями отдельных слоев и шириной

готовой пленки от 50 до 2000 мм. Стабильность

качества производимых многослойных пленок

обеспечивается за счет оснащения соэкструзионных

линий новейшими достижениями мировых производителей

оборудования.

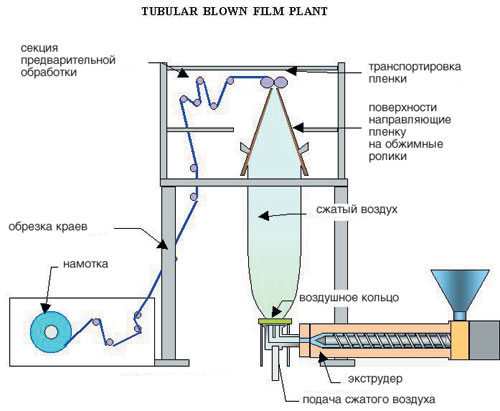

Базовых технологий соэкструзии на сегодняшний

момент две: рукавная и плоскощелевая.

В первом случае пленку получают методом

раздува пленочного рукава, во втором -

посредством полива расплава на охлаждающий

барабан. Соэкструзионные головки уникальны.

А экструдеры, входящие в состав соэкструзионных

установок, - стандартное оборудование

для изготовления однослойных пленок выдувным

или плоскощелевым методами. Какая технология

лучше подходит для производства многослойных

пленок? Вряд ли на этот вопрос можно ответить

однозначно. Попробуем порассуждать.

авторская

справка авторская

справка

Во всей красе

Позволим

себе напомнить читателю о некоторых

интересных возможностях, которые

достаточно просто реализовать, используя

для упаковки полимерные материалы.

- Прозрачность. Во многих случаях

предлагаемый товар должен быть

виден через упаковку. Большинство

полимерных материалов, используемых

для изготовления пленок, изначально

прозрачны.

Однако с помощью специальных технологий

из тех же самых полимерных материалов

можно получить и непрозрачные пленки,

как например, перламутровая (жемчужная)

ПП-пленка.

- Непрозрачность. Полимерные

материалы легко могут быть окрашены

практически в любой цвет.

- Глянец. Блестящие пленки из

полимеров получить совсем не сложно,

а упакованный товар с их помощью

удачно выделится.

- Отличный дизайн. Современные

технологии позволяют наносить

на полимерные пленки многокрасочную

печать.

- Термоусадка. Некоторые полимерные

пленки могут прекрасно термоусаживаться

и плотно обтягивать любую, самую

замысловатую структуру. Упаковка

в такую пленку сохраняет целостность,

как единичного товара, так и группы,

предохраняет от повреждений, облегчает

транспортировку и хранение.

- Прочностные свойства. Широкий

диапазон прочностных свойств на

разрыв, способность к растяжению

и устойчивость к проколу полимерных

пленок позволяет легко подобрать

нужный полимер для конкретного

применения.

- Барьерные свойства. Пленки

из разных полимеров способны в

той или иной степени противостоять

воздействию окружающей среды и

различных химических веществ.

- Сварка. Способность к различным

видам сварки для полимерных пленок

изготовленных из разых полимеров,

а порой и сделанных из одного

сырья, но по разным технологиям

совершенно различна.

|

Перед выбором

В

каждой технологии имеются свои преимущества

и свои недостатки. Выбор метода зависит

от требуемой производительности и требуемых

свойств многослойной пленки. Линии для

плоскощелевого производства пленки обычно

могут работать с более высокой скоростью,

чем выдувные, потому что эффективность

охлаждения на барабане намного выше, чем

воздухом при выдувном методе. Преимущества

последнего - в другом: простота регулирования

размеров и свойств выпускаемой многослойной

пленки, небольшое количество отходов,

возможность выпуска пленок с термоусадочными

свойствами. Если сравнить пленку, полученную

плоскощелевым методом с выдувной пленкой

из того же самого полимера, то плоскощелевая

пленка обычно обладает лучшими оптическими

свойствами, более высокой гибкостью и

меньшими отклонениями размеров. Кроме

того, процесс плоскощелевой соэкструзии

дает возможность получать многослойный

материал в более широком диапазоне толщин.

|

|

| Выдувная соэкструзия

Reifenhauser |

|

Выдувная соэкструзия W&H |

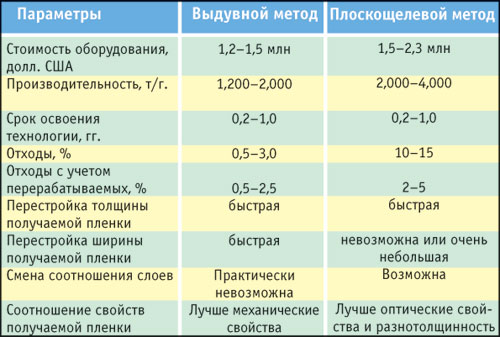

Объективную оценку этих двух методов

получения 7-слойных пленок предлагает

канадская компания Macro Engineering&Technology,

изготавливающая оборудование обоих типов

(табл. 1). Основной недостаток метода

плоскощелевой соэкструзии - значительные

отходы за счет отрезания кромок. К тому

же, кромки состоят из слоев нескольких

полимерных материалов, которые плохо смешиваются

в расплаве и не позволяют использовать

перегранулированные отходы в виде возвратного

сырья.

Однако новые разработки конструкторов

соэкструзионного оборудования позволяют

решить проблему с обрезаемыми кромками.

Одним из наиболее эффективных приемов

снижения общей массы отходов является

система капсулирования кромок. В этом

случае краевые утолщения, неизбежно образующиеся

в процессе производства, «обволакивают»

по краям многослойную структуру. Это возможно

благодаря подаче в крайние фильеры соэкструзионной

головки отдельных потоков расплавов недорогих

полимеров. Затем такие краевые утолщения,

состоящие только из одного полимерного

материала, обрезаются и легко могут быть

переработаны вторично. К тому же, за счет

исключения дорогостоящих полимеров, такой

подход снижает общую стоимость отходов.

Схема

многослойного материала с высокими барьерными

свойствами

авторская

справка авторская

справка

Добавки

Введение

добавок значительно расширяет возможности

применения многослойных структур

для упаковки самых разнообразных

продуктов. Наиболее часто используются

соединения, изменяющие эстетическое

восприятие упаковочного материала.

К ним, прежде всего, можно отнести

компоненты окрашивающие, изменяющие

блеск или придающие шероховатость

поверхности пленки, влияющие на

степень прозрачности упаковочного

материала.

- Суперконцентраты красителей

для полимерных материалов широко

представлены на современном рынке.

Наиболее известные их производители

- Clariant, Ampacet, Eastman,

A. Schulman, PolyOne, Croda и

др.

- Добавки, изменяющие технологические

характеристики пленочных материалов,

важных для обработки упаковочных

материалов непосредственно на

фасовочном оборудовании. Они влияют

на условия тепловой сварки и,

соответственно, качество сварного

шва.

- Компоненты, изменяющие условия

размотки пленки с рулона, облегчающие

перемещение пленочного полотна

через систему направляющих валков

и других конструктивных элементов

упаковочных автоматов.

- Вещества, предотвращающие слипание

слоев пленки в плотно намотанных

рулонах.

- Добавки, влияющие на продолжительность

хранения упакованных продуктов.

- Асептические добавки во внутренние

слои многослойных пленок, непосредственно

контактирующие с расфасованным

продуктом. Постепенная миграция

асептической добавки на поверхность

пленки обеспечивает обеззараживание

внутренней поверхности пакета

из многослойной пленки. Очень

эффективная асептическая добавка,

в минимальных концетрациях добавляемая

в слои полиолефинов в сооэкструзионных

пленках , предложена российскими

исследователями. Это - натриевая

соль дегидрацетовой кислоты или

смесь дегидрацетовой кислоты с

ее солями.

- Поглотители кислорода в полимерных

слоях, дополнительно снижающие

уровень его проницаемости через

многослойную структуру, применяемую

в качестве упаковочного материала.

Например, компания British Petrolium

предложила концентрат поглотителя

кислорода Amosorb. Это сополиэфир,

применяемый для увеличения барьерных

свойств по кислороду в твердой

упаковке пищевых продуктов. Amosorb

химически связывается с кислородом,

который проникает через стены

пакета. Он поставляется в виде

гранул и применяется для таких

требовательных к упаковке продуктов,

как соки и пиво.

- Поглотители УФ-части спектра

светового излучения. Их защитное

действие основано на абсобции

УФ-излучения и преобразовании

его в обычное тепло. В ряду этих

добавок наиважнейшую категорию

представляют стерически затру

амины (HALS). При сравнительно

низких концентрациях эти материалы

обеспечивают высокий уровень стабилизации

и при этом их эффективность не

зависит от толщины изделия.

- Нанокомпозиты изменяют барьерные

свойства полимерной пленки в целом.

Добавление к полимеру наночастиц

натуральной глины может в значительной

степени изменить его свойства.

Во-первых, материал станет менее

проницаемым для жидкостей и газов.

Это позволяет использовать пластик

для медицинской и пищевой промышленности.

В частности, из такого материала

можно изготавливать даже бутылки

для пива и вина - он защитит напиток

от окисления. Особенно эффективно

нанокомпозиты повышают барьерные

свойства полиамида. Например,

компания Mitsubishi Gas Chemical

выпускает хорошо зарекомендовавший

себя высокобарьерный материал

- полиамид марки MXD6.

|

Дополнительная

подготовка

Многослойная

пленка, изготовленная любым методом, еще

не является готовым упаковочным материалом,

ее необходимо подготовить к переработке

на упаковочных автоматах. В зависимости

от требований потребителей упаковки это

может быть:

- резка пленки на определенный размер;

- перемотка рулонов пленки (когда требуется

определенная масса рулонов или положение

полотна пленки верх/низ, намотка на

специальные шпули определенного диаметра

и длины);

- активация поверхности пленки;

- снятие избыточных статических зарядов

поверхности пленки;

- тиснение поверхности пленки;

- нанесение печати;

- ламинирование;

- стерилизация упаковочного материала.

И только теперь пленку можно использовать

в качестве упаковки!

Табл. 1. Сравнительные

параметры технологии получения 7-слойных

пленок

Многослойное многообразие

Уже

сейчас область применения многослойных

материалов очень широка. Их эффективность

подтверждена многолетними практическими

испытаниями упаковки мяса и мясопродуктов,

обработанной рыбы, сыра, жиросодержащих

продуктов, соусов, паштетов, кондитерских

изделий. Они практически незаменимы для

упаковки продуктов в модифицированной

газовой среде. Важная область применения

многослойных пленок - упаковка медицинских

препаратов и изделий под вакуумом и в

специально подобранной газовой среде.

Многослойные пленки часто применяются

для упаковки парфюмерных товаров и разнообразных

химикатов. Это целесообразно для изоляции

химического реагента от воздействия окружающей

среды, или наоборот, когда упаковываемое

вещество небезопасно. Обычный покупатель,

приобретая продукты в супермаркете, и

не подозревает, сколько специалистов,

какие ресурсы, какие разработки и технологии

были задействованы в процессе изготовления

небольшого пакетика с тем или иным товаром...

В настоящее время технические возможности

современного оборудования для изготовления

многослойных пленок позволяют охватить

практически весь спектр рынка высокоэффективной

барьерной упаковки.

|