| Каким

способом печатать короткие

тиражи гибкой упаковки?

| Рынок меняется.

Он растет и постоянно требует большей

выгоды и гибкости. Недавние изменения

в цепи поставок гибкой упаковки, прежде

всего на уже сформированных рынках,

требуют все более коротких тиражей

от производителей упаковки. Почему?

Насколько это важно? И как они могут

реагировать на эти тенденции? |

Это

только некоторые из вопросов, обсуждаемых

в нашем секторе рынка, и цель этой статьи

- поделиться несколькими соображениями

касательно постоянной необходимости во

все более коротких тиражах гибких упаковочных

материалов. В первую очередь важно определить

главные преимущества трех основных способов,

применяющихся для печати коротких тиражей.

Побудительные

причины

Динамика

рынка - первая и главная причина увеличения

количества коротких тиражей. Гибкая пищевая

упаковка под постоянным давлением маркетологов

всегда используется для стимуляции более

быстрого оборота часто меняющихся потребительских

товаров. Как результат - количество, виды

и дизайн упаковки постоянно меняются.

Глобализация конкуренции - это растущая

угроза в случае, когда компании, использующие

гибкую упаковку, выбирают между местными

и удаленными поставщиками из-за более

низкой цены. Весьма весомым аргументом

для сохранения доли рынка и увеличения

прибыли становятся сроки поставки.

Еще одно ограничение - внутренняя логистика.

Организация учета, гибкость графика выполнения

заказов или неожиданный рост цен на материалы

и услуги - ежедневные проблемы, которые

определяют реакцию на потребности рынка.

Если производители упаковки предполагают

перейти с производства этикетки на гибкую

упаковку, короткие тиражи оказываются

обязательным условием для того, чтобы

отвечать требованиям рынка и получать

прибыль.

Складские запасы, поставки строго в определенное

время, график выполнения заказов, конкуренция

- все это важные движущие силы, которые

побуждают производителей упаковки искать

оптимальные решения для коротких тиражей

в добавление к уже существующим.

Какие способы предлагает для этого подразделение

гибких материалов Bobst Group, и какие

решения уже доступны?

Печать коротких

тиражей флексографским способом

Тенденции,

движущие развитие флексографии, не отличаются

от тенденций для других способов печати.

Когда производители флексографских машин

представили новое поколение бесшестеренных

машин с центральным печатным цилиндром,

этот способ обеспечил большую технологическую

гибкость и высокое качество печати.

Компания Schiavi одной из первых применила

бесшестеренную технологию в конструкции

планетарных флексографских машин. Преимущества

более легкого обращения с полотном при

планетарном построении также усилили их

привлекательность для печати по широкому

спектру пленок. Утвердившись в роли современного,

финансово эффективного, высококачественного

способа печати, флексография и производители

машин для нее дают положительный ответ

на сложную задачу обеспечения коротких

тиражей.

Серия EF 40

для коротких тиражей

|

| Флексографская

машина серии Schiavi EF 40 |

В

разработке новейшего поколения электронных

флексографских машин - серии EF 40 - компания

Schiavi заимствовала общемировой подход,

то есть вместо отдельных инженерных решений

она разработала последовательный подход

к конструированию, что позволило сократить

отходы, снизить время смены заказа и оптимизировать

стоимость продукции. Все это очень важно

при печати коротких тиражей. Полный

спектр специфических функций и вспомогательного

оборудования, уникального в своей простоте,

разработан для повышения эффективности

флексографских машин Schiavi.

Система Random Deck Change позволяет

оператору менять формные цилиндры и/или

анилоксовые валы в одной или более неиспользуемых

секциях, не задействованных при печати

данного тиража. Это значит, что один тираж

может следовать за другим без остановки

машины.

Приладка - важная, но непроизводительная

часть печатного процесса. Инженеры Schiavi

и Bobst Group (Registron) разработали

систему для автоматической установки давления

печати при приладке. Подсчитано, что ее

использование сокращает «непроизводительное»

время более чем на 60% и требует меньше

внимания от оператора.

Эргономичный дизайн системы Sleeve Handling

System значительно повышает скорость смены

формных и анилоксовых гильз, а встроенная

автоматическая система смывки полностью

выполняет операции очистки.

|

| Машина

глубокой печати Rotomec MW 60 |

Создание оборудования на самом современном

технологическом уровне усиливает позиции

флексографской печати. Машины Schiavi специально

приспособлены к печати коротких тиражей

и могут продемонстрировать качество и эффективность

конструкторских решений.

Глубокая печать

для коротких тиражей

Когда

тенденция к росту коротких тиражей только

начинала складываться, стало очевидно,

что обычные конструкции машин глубокой

печати не вполне ей соответствуют из-за

длительного времени на доставку цилиндров,

их изготовление и смену заказов.

Компания Rotomec одной из первых исследовала

новые пути в конструировании машин глубокой

печати и достигла бесспорного успеха:

она разработала именно те решения, которых

требовал рынок. Серия машин RS 4004 занимает

85% мирового рынка оборудования для печати

коротких/средних тиражей способом глубокой

печати.

Однако совсем недавно Rotomec, всегда

чуткий к расширению ассортимента продукции

и совершенствованию исходных инженерных

концепций, еще более расширил спектр решений

благодаря еще одной высокоинновационной

конструкции, оптимально прибыльной при

печати даже очень коротких тиражей.

Снижение

стоимости продукции, достигнутое радикальным

снижением отходов при использовании MW

60

Серия MW 60

(Minimized Waste) для коротких и сверхкоротких

тиражей

Концепция

машины MW 60, представленная в мае 2006

г., объединяет хорошо зарекомендовавшие

себя технологии Rotomec: систему электронного

привода Electronic Shaft, инновационную

технологию сушки и полностью интегрированную

систему контроля приводки Bobst Registron

с автоматизированной системой предустановки

Totally Automatic Presetting System (TAPS).

Основные достижения Rotomec при создании

MW 60:

- длина проводки материала в машине

на 50% короче по сравнению с традиционными

машинами глубокой печати;

- на 45% сокращены отходы материала;

- на 75% сокращены отходы краски;

- автоматизирована смена заказа.

Основные характеристики запатентованной

машины глубокой печати MW 60:

- сервисные тележки для быстрой и легкой

смены заказа (формные гильзы, красочная

система);

- компактные размеры: длина 10-красочной

машины - 24,4 м;

- полная длина материала в 10-красочной

машине - 45,7 м;

- полная смена заказа осуществляется

за считанные минуты, что минимизирует

время простоя и увеличивает производительность

при коротких тиражах;

- система интерфейса машина/печатник

с диагностикой машины, предустановкой

параметров печати и данными заказа;

- стандартная ширина печати: 600 и

800 мм;

- максимальная скорость: 250 м/мин;

- модульное построение ориентировано

на различные рыночные сегменты и включает

узлы для отделки в линию, например,

ламинации или нанесения холодного клея

в приводке.

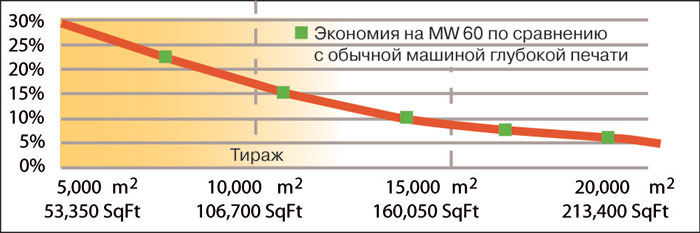

На графике (рис. 3) показано снижение

стоимости продукции, достигнутое радикальным

снижением отходов при использовании MW

60 (10-красочная с шириной полотна 600

мм) по сравнению с обычной машиной глубокой

печати с тележками (10-красочная с шириной

полотна 1200 мм).

Типичная

конфигурация офсетной линии для производства

гибкой упаковки

Эти данные получены компанией Rotomec.

Персонал Технологического центра может

создать обстоятельную модель окупаемости

инвестиций для определения наилучшей производительности

каждой конкретной машины.

В условиях сегодняшней конкуренции Rotomec

MW 60 - высокоэффективное решение, которое

дополняет существующее печатное оборудование

и позволяет глубокой печати успешнее конкурировать

в области коротких тиражей.

Офсетная печать

для коротких тиражей

Листовой

офсет - один из наиболее важных способов

печати на картоне и в производстве «сухих»

этикеток. На протяжении последних десятилетий

он был общепринятым способом печати -

в том числе и производителями упаковочных

материалов. Однако новые требования рынка

привели к поиску новых альтернатив за

счет расширения границ применения офсета

- все глубже в производство гибких упаковочных

материалов.

Производители рулонных офсетных машин,

привлеченные рынком гибкой упаковки, адаптировали

печатные секции к работе с переменной

длиной оттиска и размоткой/намоткой полотна.

Подразделение гибких материалов Bobst

Group активно и стратегически исследует

офсетный способ для дальнейшего усиления

его лидирующей позиции в сфере гибкой

упаковки. Проекты с уже существующими

решениями сейчас испытываются для предложения

покупателям более комплексных решений.

Группа Bobst твердо уверена, что офсет,

особенно для бурно развивающегося сектора

этикетки, - реальное решение, и оно прекрасно

согласуется с производством коротких тиражей.

Вот некоторые аргументы в пользу офсетного

способа:

- очень высокое качество печати;

- более низкая общая стоимость производства,

особенно это касается печатных форм;

- более короткое время выполнения заказа

и гибкость рабочего графика;

- более простая логистика и организация

допечатного производства;

- автоматизация и проводка полотна

позволяют эффективно осуществлять приладку

и снизить количество отходов;

- меньшая занимаемая площадь и более

удобный доступ к печатным секциям;

- большая экологичность (нет газовых

горелок и системы регенерации растворителей).

Решение для печати офсетом скоро пополнит

продуктовую линейку Bobst Group. При печати

по пленке комбинирование видов печати

- обязательное требование, и отделение

гибких материалов Bobst Group будет первым,

кто предложит законченное решение.

«Если» офсетной

печати на гибких упаковочных материалах

Недавнее

исследование подразделения гибких материалов

Bobst Group в сочетании со значительным

опытом в создании различных решений для

печати по гибким упаковочным материалам

показало, что офсетная печать - наиболее

эффективное решение для многих сегментов

упаковочной отрасли - но не для всех.

Руководство компании вынуждено считаться

с этим новым видом печати, поскольку его

не стоит недооценивать. Для достижения

ожидаемой производительности при любом

способе печати очень важна квалификация

печатника. Более того, тонкие тянущиеся

пленки (например, ПЭ) не могут быть качественно

запечатаны офсетом, и УФ-краски для пищевой

упаковки все еще остаются психологическим

барьером для конечного потребителя.

Если вы хотите присоединиться к этим

дебатам, мы охотно поделимся нашими научными

изысканиями и предоставим весь наш опыт

и ноу-хау в ваше распоряжение, чтобы помочь

в принятии решения о будущих капиталовложениях.

Наша точка зрения будет абсолютно объективна,

поскольку мы скоро станем единственной

компанией, предлагающей решения для печати

гибких упаковочных материалов всеми тремя

способами - флексографским, глубоким и

офсетным.

В написании

статьи принимали участие Марко Каррара

(руководитель сбыта и маркетинга, флексо),

Франсуа Галлоппини (зам. управляющего

сбытом и маркетингом, глубокая печать),

Давиде Роселло (продукт-менеджер, глубокая

печать), Пьер Валлелиан (менеджер по развитию,

гибкая упаковка).

|