| Типоофсет:

специфика технологии и приемы допечатной

подготовки

| Непрямая высокая

печать, или типоофсет - один из наиболее

производительных и распространенных

способов декорирования объемных предметов,

в частности, упаковки. Типоофсетом

можно запечатывать предметы различной

формы, с неравномерной поверхностью

на высокой скорости. Однако способу

присущи и недостатки. Автор статьи

рассказывает, как методы допечатной

подготовки позволяют их нивелировать

и добиться высокого качества печати. |

|

Дмитрий

Белкин,

специалист препресс-бюро

ООО «Тампомеханика»

|

Данная

тема выбрана автором неслучайно, и основной

предпосылкой к тому послужило наличие

специфических особенностей технологии,

требующих индивидуального подхода на стадиях

разработки дизайна и допечатной подготовки.

Что такое типоофсет

Прежде

всего следует сказать, что типоофсет -

это своего рода «собирательный образ»,

так как основные технологические решения

он позаимствовал из других видов печати.

Так, из офсета был взят красочный аппарат

- с тем лишь исключением, что здесь не

используется увлажняющий раствор, а из

высокой печати заимствованы печатные формы.

Отсюда и возникли другие названия - «сухой

офсет», «высокий офсет». Индивидуальной

особенностью данной технологии является

применение офсетного цилиндра, обеспечивающего

перенос изображения с формы на запечатываемый

материал, что позволяет классифицировать

данный способ печати как непрямой.

Повышение актуальности печати на упаковке,

способной сделать рекламу товару и стимулировать

сбыт, дало новый импульс развитию типоофсета.

Настоящий триумф этому способу обеспечил

метод переноса краски: с рельефной печатной

формы на сжимаемое офсетное резинотканевое

полотно и только затем на запечатываемую

поверхность. Благодаря этому стало возможным

применять типоофсет для оформления цилиндрических

предметов. Другие способы печати здесь

далеко не всегда можно использовать. Дело

в том, что поверхности стаканчиков в большинстве

случаев слишком неравномерны, и для того,

чтобы обеспечить во всех точках изображения

контакт между печатной формой и запечатываемым

предметом, требуется использование некоего

пружинящего элемента, которым и послужило

офсетное полотно.

Сочетание всех вышеописанных особенностей

и обеспечивает успех типоофсета в упаковочной

отрасли, а именно - в области запечатывания

образцов с уже сформированной сложной

геометрией поверхности и существенной

нестабильностью свойств.

Технологические

подробности

|

Рис. 1. Виды запечатываемой продукции

|

Для

изготовления стаканов, крышек и другой

аналогичной продукции, запечатываемой

типоофсетом, используется полотно, которое

в свою очередь выдувается методом экструзии.

В качестве сырья используются полистирол,

полипропилен, поливинилхлорид, пенополистирол,

полиэтилентерефталат и другие виды полимеров.

Процесс формирования происходит путем

литья под давлением или вакуум-формирования.

Типоофсет позволяет запечатывать предметы

цилиндрической, конической (с различным

углом наклона образующей конуса) формы,

а также поверхности, образующиеся в результате

сочетания пирамиды и конуса (рис. 1).

Для запечатывания продукции различных

видов и габаритов используются соответствующие

модели печатных машин (рис. 2).

Так как типоофсет нацелен на высокоскоростное

производство (например, скорость печати

может достигать 600 стаканов/мин), то

запечатываемая продукция подается в автоматическом

режиме стопкой или блоком через специальные

накопители (рукава). При подходе к механизму,

удерживающему в процессе печати запечатываемый

образец, он постепенно отделяется от стопки

(блока) и насаживается на дорн - металлическое

приспособление, повторяющее форму предмета.

Предмет (например, стакан), удерживаясь

на дорне, поступательно перемещается,

проходя различные стадии (предварительной

обработки, запечатки, предварительного

закрепления краски). Сам дорн крепится

на барабане. Один барабан имеет в среднем

6–8 дорнов, в некоторых случаях их может

быть и меньше. На машинах для запечатки

предметов со сложной геометрией вместо

дорнов установлены сердечники с корректирующим

приводом, к которым в процессе запечатки

образец прижимается внутренней поверхностью

(рис. 3).

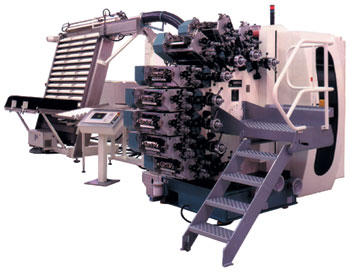

Рис. 2.1. Печатная машина

для декорирования трапециевидных предметов

Как было сказано, в типоофсете используется

красочный аппарат, имеющий, подобно офсетному,

группу раскатных валиков, обеспечивающих

равномерную подачу краски высокой вязкости

на печатную форму (рис. 4). В типоофсете

краска с рельефной поверхности печатной

формы переносится через офсетное полотно

на печатный материал. Офсетное полотно,

закрепленное на офсетном цилиндре, вращаясь,

поочередно воспринимает со всех печатных

форм изображения для отдельных красок,

которые переносятся на это полотно без

промежуточной сушки, то есть «сырая по

сырой».

|

|

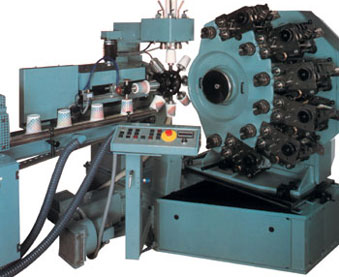

Рис. 2.2. Печатная машина для

декорирования стаканчиков |

Рис. 3. Процесс печати |

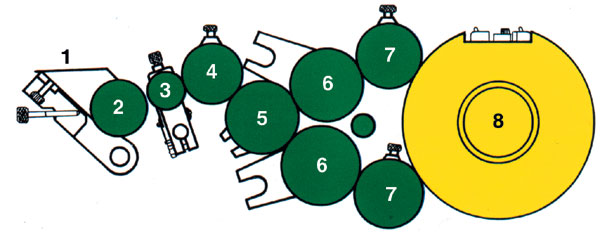

Рис.

4. Схема красочного аппарата:

1 - кипсейка с краской; 2–7 - система

раскатных валиков (3 - валик, работающий

в

режиме маятника («валик-наездник»); валики

с нечетными номерами - резиновые,

с четными - металлические); 8 - формный

цилиндр

Отсюда очевиден предел достигаемого качества

оттиска:

- во-первых, двойное расщепление красочного

слоя (один раз между формой и резиной,

второй - между резиной и запечатываемой

поверхностью) приводит к увеличению

растровой точки, вызванному растискиванием

в зазоре между сжимаемыми валиками,

вследствие чего оттиск непрямой печати

более бледный, чем при прямой. Однако

этот недостаток можно компенсировать

использованием высокопигментированных

красок;

- во-вторых, в технологии «сырая по

сырой» смешение красок может иметь место

уже на офсетном полотне (то есть до

того, как краска будет перенесена на

запечатываемую поверхность);

- и в-третьих, имеет место относительное

движение между поверхностью красконесущего

офсетного полотна и запечатываемой поверхностью

стаканчика, движимой дорном. Это связано

с разницей линейных скоростей конической

(стакан) и цилиндрической (полотно на

цилиндре) поверхностей.

Если говорить о полутоновом типоофсете,

то в нем используется довольно грубый

растр, при котором линиатуры не превышают

40–60 лин/см. При печати растра и штриха

используются разные силы натиска, поэтому

для улучшения качества печати рекомендуется

печатать изображения одной краски, содержащие

элементы различного характера (штрих,

растр, плашка) с разных печатных форм.

Рис.

5. Чертеж технологических элементов на

печатной форме для стаканчиков (вверху)

и крышек (справа)

Еще

одна специфическая особенность типоофсета

- принцип крепления печатной формы на

формном цилиндре. Имеют место два момента: Еще

одна специфическая особенность типоофсета

- принцип крепления печатной формы на

формном цилиндре. Имеют место два момента:

- формы высокой печати имеют стальную

подложку;

- рисунок на форме жестко связан со

специальной технологической разметкой,

в соответствии с которой пробиваются

посадочные отверстия, обеспечивающие

высокоточный монтаж формы на цилиндре.

Очень важно обеспечить точный монтаж

форм, так как в данной технологии недопустимо

наложение красочных слоев, а в процессе

приладки это было бы неизбежно (рис. 5).

Благодаря такому принципу крепления печатной

формы процесс приладки в части сведения

красок практически отсутствует.

Особенности

и приемы допечатной подготовки

|

Рис.

6. Исходный дизайн

|

|

Рис.

8. Композитное изображение

без черной краски

|

|

| Рис.

9. Полное композитное изображение |

Несмотря

на то, что качество оттиска, получаемое

при непрямой высокой печати, однозначно

ниже качества прочих известных видов печати,

последние не всегда позволяют запечатывать

тюбики, крышки, стаканчики и т. п. Минимизировать

недостатки типоофсета и значительно улучшить

качество печати стало возможным благодаря

современным достижениям в области допечатной

подготовки.

Рассмотрим основные приемы допечатного

процесса, позволяющие достичь качества

печати, сопоставимого с офсетным, и при

этом избежать основных недостатков описываемой

технологии. Важно уже на стадии разработки

дизайна учитывать ее особенности.

Возьмем пример: печать на крышке для

стакана под майонез (рис. 6). Исходный

сюжет полностью основывается на триадной

модели. Это, как мы уже говорили, неприемлемо

для типоофсета. Что можно сделать? Первое

- необходимо определить в полноцветном

сюжете доминирующие цвета, которые будут

печататься смесевыми красками. Так, например,

цвет огурца воспроизводится не бинаром

«голубой+желтый», а отдельной зеленой

смесевой краской. Цвет помидора - не бинаром

«желтый+пурпурный», а красной смесевой

краской. Таким образом, мы добиваемся

необходимой цветопередачи (рис. 7–10).

Второе - смоделировать «рисующий» канал,

содержащий тени и объем обрабатываемого

сюжета. Задача прорисовки теней и «объема»

ложится на черную триадную краску. Возникает

вопрос - как быть с наложением красок,

ведь черная краска накладывается на смесевые?

Это тот случай, когда имеет место исключение

из правил, так как загрязнение черной

краски все же допустимо другими цветами.

И в этом случае важно соблюдать разделение

черной триадной и штриховой краски для

воспроизведения текстов, штрихкодов и

другой информации.

Однако есть проблема - ведь не всякий

полноцветный сюжет можно разделить на

конечное и приемлемое (с точки зрения

красочности печатной машины) количество

смесевых цветов. Оттенков и красок в реальном

полноцветном сюжете всегда будет больше.

И здесь мы жертвуем реализмом в пользу

яркости и привлекательности - это важнее

с точки зрения производства упаковки.

|

Рис.

7. Пример цветоделения по пантонам

|

Существуют рекомендации фирм-производителей

типоофсетного оборудования, допускающие

сочетание цветов в том случае, если процентное

соотношение красок не превышает 25–30%,

где происходит минимальное смешение красочных

слоев.

В качестве приема, позволяющего оптимизировать

качество печати, часто и эффективно используется

стохастическое растрирование. Оно позволяет

избегать возникновения муаров при совместном

наложении более четырех красок.

|

Рис.

10. Готовый образец печати

|

При подготовке сюжетов вышеописанными

методами необходимо использовать цветовую

модель Multichannel. Для сохранения такой

работы используется специальный формат

DCS2 (digital colour separation), который

в дальнейшем воспринимается всеми основными

программами верстки.

В заключение хотелось бы отметить, что

несмотря на недостатки типоофсета в области

качества оттисков, обусловленные особенностями

технологии, внедрение современных методик

допечатной подготовки позволяет достичь

высокого качества печати.

В статье использованы материалы, предоставленные

московским бюро фирмы «РайфенХойзер ГмбХ

и Ко».

|