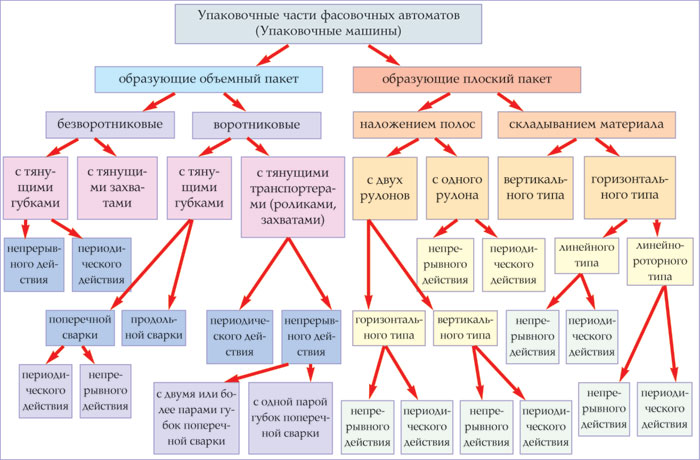

| Классификация

оборудования для упаковки продуктов в

термосвариваемые пакеты

Часть 1. Объемные пакеты

| В статье впервые

предложена классификация упаковочных

автоматов по типу образуемого пакета.

Надеемся, что представленная точка

зрения будет интересна как производителям,

так и потребителям упаковочного оборудования. |

Владимир

Ульянов,

эксперт по упаковочному

оборудованию (Воронеж)

|

Упорядочить постоянно растущий

и видоизменяющийся парк упако -

вочного оборудования непросто.

Автор пошел «от обратного» -

формы образуемых пакетов

|

О

том, что до сих пор не разработана классификация

фасовочно-упаковочного оборудования, как

впрочем, и о необходимости ее существования,

читайте в «Пакете», №3–2002. Там же была

предпринята попытка структурирования упаковочного

оборудования по типу дозатора. В данной

статье упаковочное оборудование рассматривается

под несколько иным углом зрения. В фокусе

- технологические схемы упаковочной части

фасовочных автоматов, предназначенных

для упаковки продуктов в пакеты из термосвариваемых

материалов.

Несмотря на многообразие моделей вышеупомянутых

автоматов, их вполне можно свести к нескольким

типовым схемам. Отдельные особенности

конструкций различных автоматов принципиально

эти схемы не изменяют.

Существенно отличаются они прежде всего

по типу изготавливаемого пакета, который

бывает объемным и плоским. Начнем с машин,

образующих объемный

пакет.

Объемный пакет «подушечка» (ГОСТ 12302

- тип 1–11) с тремя сварными швами, c

боковыми складками или без них, предназначен

для фасования продуктов дозой от 200 до

5000 см3. Для получения объемного пакета

упаковочный материал сначала сворачивается

в рукав с круглым, овальным или прямоугольным

сечением. Как правило, образование рукава

производится с помощью детали, называемой

из-за характерного внешнего вида «воротником».

По его наличию или отсутствию и, соответственно,

по способу образования рукава упаковочные

части автоматов подразделяют на воротниковые

и безворотниковые.

Первый промышленный образец безворотникового

автомата для фасования продуктов в пакеты

из термосвариваемых материалов был изготовлен

в 1952 г. В настоящее время безворотниковые

автоматы встречаются значительно реже

воротниковых. Они применяются для формирования

пакета как из многослойных композиционных

материалов (ламинированный полиэтиленом

картон), так и из пленок. Причем последнее

целесообразно лишь при малой дозе фасуемого

продукта. Принципиальные отличия в конструкцию

безворотниковых автоматов вносит устройство,

протягивающее свернутый в рукав упаковочный

материал. Автомат может быть оснащен тянущими

губками или другими элементами (чаще всего

захватами в виде щипцов).

-

|

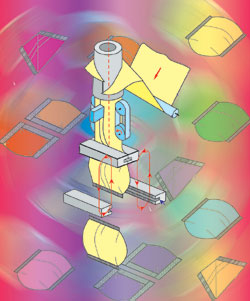

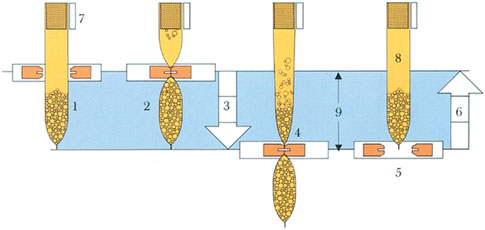

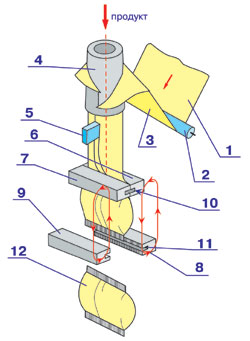

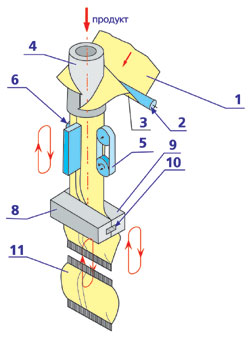

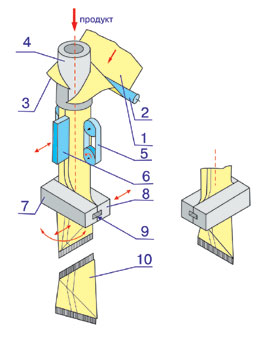

Рис. 1. Схема безворотниковой

упаковочной машины непрерывного

действия с тянущими губками

поперечной сварки, образующей

пакет «тетра-классик»

|

|

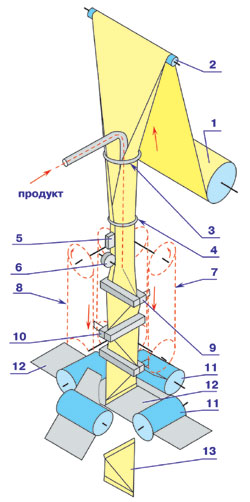

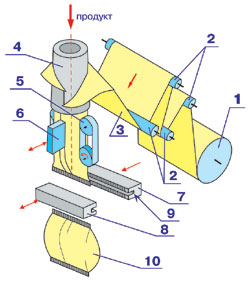

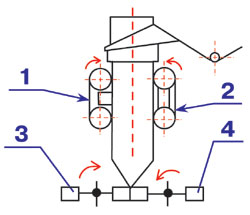

Рис. 2. Схема безворотниковой

упаковочной машины периодиче-

ского действия с тянущими захва-

тами, образующей упаковку «стик»

|

С тянущими

губками, непрерывного действия.

В качестве примера возьмем технологическую

схему упаковочной части фасовочного

автомата для жидких продуктов в термосвариваемые

материалы, разработанного фирмой Tetra

Pak, или автомата АП1Н (его советского

аналога). И хотя на них изготавливались

пакеты не в форме подушечки, а в форме

тетраэдра, по этой схеме можно получать

и пакеты другой конфигурации (рис. 1).

Безворотниковый способ получения пакета

заключается в том, что упаковочный материал

с рулона 1 через натяжной ролик 2 протаскивается

через формирующие кольца: большое 3

и малое 4, на которых сворачивается

в рукав. Кромки упаковочного материала

проходят через нагреватель 5 и прогреваются

до температуры плавления термосвариваемого

слоя, после чего сдавливаются холодным

роликом 6 и образуют продольный шов.

Ниже по движению упаковочного материала

под углом 90° расположены две пары цепных

транспортеров 7 и 8 (на рис. 1 - по

одному из каждой пары). На транспортерах

прикреплены тепловые губки поперечной

сварки 9 и 10, которые, сходясь, образуют

поперечный шов. Доза продукта поступает

внутрь рукава в тот момент, когда поперечный

шов уже есть. Следующая пара поперечных

губок запечатывает наполненный пакет

и образует поперечный шов следующего

пакета. Двигаясь вниз, губки протягивают

упаковочный материал, образуя гирлянду

наполненных пакетов. Ниже транспортеров

7, 8 под углом 90° установлены две пары

роторов отрезки 11, на одной из которых

расположены четыре ножа 12, а на другой

- пластины. Сходясь, ножи разрезают

гирлянду - и один наполненный пакет

13 готов.

- С тянущими

захватами, периодического действия.

Примером этого типа могут служить автоматы,

образующие упаковку «стик-пак», предназначенную

для небольших доз продукта. Обычно эти

машины выпускаются многоручьевого исполнения

(рис. 2). Упаковочный материал с рулона

1 разматывается через систему натяжных

роликов 2, и дисковыми ножами 3 разрезается

вдоль на полосы. Число полос и ручьев

может достигать восьми и даже двенадцати.

Каждая полоса сворачивается в рукав

вокруг трубы продуктовода 4. Кольцо

5 предотвращает расхождение кромок упаковочного

материала при сварке продольного шва

рукава. Расположенные ниже губки продольной

сварки 6, периодически прижимаясь к

рукаву, производят сваривание кромок

упаковочного материала, образуя продольные

швы. Под нижним краем трубы 4 располагаются

губки поперечной сварки (обычно одна

пара на все ручьи): задняя 7 и передняя

8. Сходясь, они сдавливают рукав и образуют

поперечные швы. Встроенный в одну из

поперечных губок (чаще заднюю 7) нож

9 отрезает готовый наполненный продуктом

пакет 11. Когда губки 6 отведены, а

губки 7 и 8 разведены, захваты в виде

щипцов 10 накладываются на рукав и,

двигаясь вниз, протягивают его на длину

пакета. При последующем сведении губок

створки щипцов разводятся, и щипцы поднимаются

вверх, возвращаясь в исходное положение.

- С тянущими

губками, периодического действия.

Такие автоматы близки по конструкции

к предыдущему оборудованию. В них отсутствуют

захваты-щипцы, а протягивание рукава

осуществляют губки поперечной сварки,

которые в момент отведения продольной

губки остаются сведенными и движутся

вниз, протягивая рукав.

|

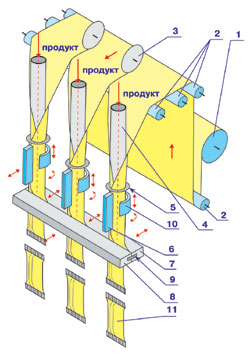

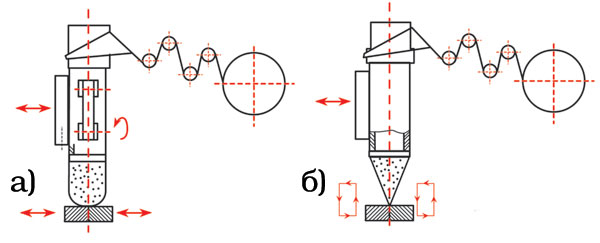

Рис. 3. Руковообразователь -

воротник с заходной

поверхностью (а) и без нее (б)

|

Наиболее ранний из обнаруженных автором

патентов, относящихся к способу получения

рукава с помощью детали, внешне напоминающей

матросский воротник, зарегистрирован

в 1954 г. (рис. 3а). С середины 50-х

гг. воротниковые автоматы начали широко

распространяться. Несмотря на внешнюю

простоту, деталь «воротник-рукавообразователь»

сложна и в расчетах, и в изготовлении.

Существует несколько теорий расчета

заходной поверхности (воротника) и рукавообразующей

линии, по которой пересекаются конусная

поверхность воротника и цилиндрическая

поверхность трубы. Для достижения высокой

производительности автомата необходимо

правильно подобрать угол наклона заходной

поверхности. Величина угла, как правило,

зависит от толщины и жесткости упаковочного

материала. Рукавообразователи бывают

круглого, прямоугольного, квадратного

и овального сечения. Рукавообразователи

овального сечения можно увидеть на упаковочных

машинах, где пленка, свернутая в рукав,

протягивается на требуемую длину пакета

вручную. Рукавообразователи прямоугольного

сечения встречаются чаще и используются,

например, на упаковочных машинах, образующих

пакет с прокаткой или проваркой продольных

швов пакета. Существует рукавообразователь

и без заходной поверхности (рис. 3б)

- например, на автоматах компании «Теко».

Тем не менее, автоматы с рукавообразователем

подобной конструкции относят к воротниковым

с низкой производительностью, так как

функции воротника выполняются последним

натяжным роликом и рукавообразующей

линией на цилиндре.

По способу протяжки упаковочного материала

воротниковые машины бывают двух видов:

с тянущими

губками поперечной сварки (с

продольной встречаются реже) и с

тянущими транспортерами. Иногда

вместо транспортеров применяют ролики

или захваты в виде щипцов, аналогичных

тем, которые описаны в конструкции машины

для образования «стик-пака».

Авторская

справка

К примеру

Упаковочные

машины фирмы Robert Bosch способны

проиллюстрировать несколько

разделов предложенной классификации.

Так, в качестве возможных вариантов

термосваривающих тянущих элементов

вниманию читателей компания

предлагает колодки (рис. I–II)

и вакуумные ремни (рис. III–IV).

|

|

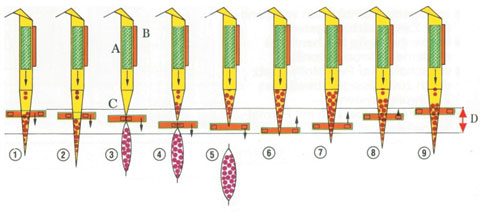

Рис. I. Принцип изготовления

пакетов на машинах с тянущими

термосварочными колодками

(Robert Bosch): 1 - верхняя

позиция поперечных термосварочных

колодок; 2 - колодки соединены

- начало сварки верхнего

шва нижнего пакета

и нижнего шва верхнего

пакета, начало фасовки

продукта в верхний пакет;

3 - движение поперечных

термосварочных колодок

вниз, протяжка упаковочного

материала; 4 - конец сварки

поперечных швов, отрезание

нижнего пакета; 5 - нижняя

позиция поперечных термосварочных

колодок, колодки раскрыты;

6 - движение поперечных

термосварочных колодок

вверх, фасовка заканчивается

перед схождением колодок

(далее повторение позиций

1 и 2); 7 - продольная

термосварочная колодка,

время для образования

продольного шва между

позициями 5 и 2; 8 - рукав

упаковочного материала;

9 - регулируемая длина

протяжки упаковочного

материала

|

Рис. II. Вертикальная рукавная

машина периодического

действия с тянущими

термосварочными колодками

(Bosch, тип SVZ 2500)

|

Кроме того, пакеты, образующиеся

по схеме на рис. III, выпускаются

с зип-замком. Рис. V - наглядный

пример вертикальной рукавной

машины периодического действия

с простыми тянущими ремнями.

Вертикальная рукавная машина

непрерывного действия с вакуумными

тянущими ремнями, представленная

на рис. VII, поможет производителям

по-иному взглянуть на пакеты

с проваренными кантами. Их внешний

вид действительно стоит недополученного

объема. Более высокая ценовая

ниша упакованного в такой пакет

продукта компенсирует и значительно

превысит возможную прибыль,

которую могли бы получить производители,

упаковав на 30% больше продукта

в пакет без кантов.

|

|

Рис. VI. Принцип изготовления

пакетов на машинах Robert

Bosch непрерывного действия

с вакуумными тянущими

ремнями: A - вакуумные

тянущие ремни; B - продольная

термосваривающая колодка;

С - поперечные термосваривающие

колодки; D - длина вертикального

хода колодок; 1 - верхняя

позиция поперечных термосварочных

колодок (колодки разведены);

2 - колодки движутся вниз

и сходятся; 3 - начало

термосварки верхнего шва

нижнего пакета и нижнего

шва верхнего пакета; 4

- конец сварки поперечных

швов, отрезание нижнего

пакета, начало фасовки

продукта на сведенные

колодки; 5–9 - процесс

фасовки (колодки разведены)

|

Рис. VII. Вертикальная рукавная

машина непрерывного действия

с вакуумными тянущими ремнями

для изготовления пакетов

с проваренными вертикальными

кантами (Bosch, тип SVE

2510 QR)

|

|

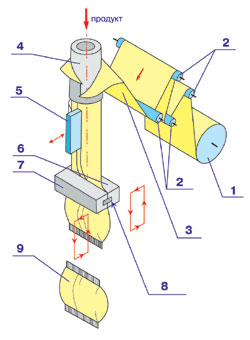

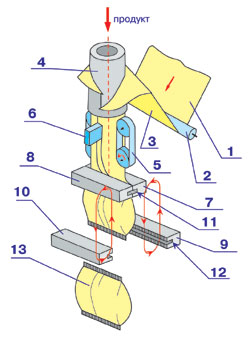

- С тянущими

губками поперечной сварки, периодического

действия. Работа такой машины схематически

представлена на рис. 4. Сначала упаковочный

материал с рулона 1 через систему натяжных

роликов 2 поступает к рукавообразователю

3, при этом упаковочный материал перед

рукавообразователем должен быть хорошо

натянут. Далее упаковочный материал

формируется в рукав вокруг трубы 4.

Расположенная ниже губка продольной

сварки 5, периодически прижимаясь к

кромкам упаковочного материала, сваривает

их, образуя продольный шов. Ниже губки

продольной сварки и нижнего края трубы

4 расположены губки поперечной сварки

6 и 7, которые, начиная свое горизонтальное

движение одновременно с губкой 5, сводятся,

образуя поперечные швы: верхний - нижнего

пакета и нижний - верхнего пакета. Затем

губка 5 отходит от трубы 4, а губки

6 и 7 движутся вниз, протягивая рукав

на нужную длину пакета. В губках поперечной

сварки изготавливаются пазы, в одном

из которых, как правило, задней губки

6, установлен нож 8. При сведенных губках

6 и 7 нож совершает движение, разрезая

пакеты.

Продукт от дозатора поступает внутрь

пакета по трубе 4 в тот период, когда

губки 6 и 7 сошлись или совершают движение

вниз, либо когда расходятся. Выбор момента

дозирования зависит от свойств упаковочного

материала и продукта, а также от массы

дозы. После окончания движения вниз

губки 6 и 7 расходятся, и готовый наполненный

пакет 9 поступает на дальнейшие технологические

операции, а губки поперечной сварки

возвращаются в верхнее положение, и

цикл повторяется.

-

|

Рис. 4. Схема воротниковой

упаковочной машины

периодического действия с

тянущими губками

поперечной сварки

|

|

Рис. 5. Схема воротниковой

упаковочной машины

периодического действия с

тянущими губками

продольной сварки

|

|

Рис. 6. Схема воротниковой

упаковочной машины непрерывного

действия с тянущими губками

поперечной сварки |

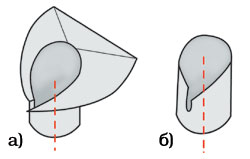

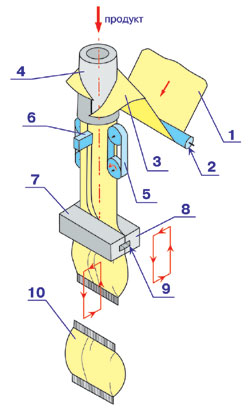

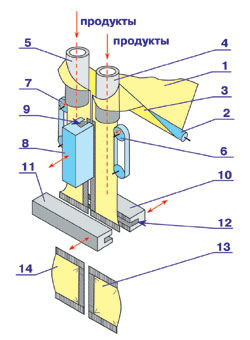

С тянущими

губками продольной сварки, периодического

действия. Очень редко для протягивания

рукава используются губки продольной

сварки. Пример такой конструкции - упаковочная

часть автомата, фасующего продукты в

пакеты с проваркой продольных углов

(рис. 5). Здесь упаковочный материал

1 через ролик 2 подводится к рукавообразователю

прямоугольного сечения 3, где оборачивается

вокруг трубы 4. Совмещение кромок упаковочного

материала производится в одном из углов

прямоугольной трубы. Четыре пары продольных

губок 5, 6 и 7 (четвертая пара не показана)

сдавливают кромки рукава и, двигаясь

вниз, протягивают и сваривают материал.

Три угловых шва придают пакету жесткость,

а четвертый образует продольный шов.

Таким образом, традиционный продольный

шов объемного пакета оказывается спрятан

в одном из углов. Когда движение вниз

закончено, губки продольной сварки разводятся

и возвращаются в верхнее положение.

В это время губки поперечной сварки

8 и 9 сдавливают рукав, образуя поперечные

швы. Когда они сведены, встроенный в

одну из губок нож 10 отделяет готовый

наполненный пакет 11. Пакет со сваркой

продольных углов чаще всего выполняется

со складкой. У зарубежных производителей

такой стоячий пакет носит название stable-bag.

- С тянущими

губками поперечной сварки, непрерывного

действия. Технологическая схема,

позволившая значительно увеличить производительность

упаковочных частей автоматов, была известна

еще в 60-х гг. В несколько модифицированном

виде - протяжка осуществляется не с

помощью роликов, а с помощью губок -

она представлена на рис. 6. Отличие

этого автомата от машины, изображенной

на рис. 4, состоит в том, что вместо

губок продольной сварки устанавливается

устройство непрерывной сварки 5, а вместо

одной пары губок поперечной сварки установлены

две пары: 6–7 и 8–9. Сварку продольного

шва обеспечивают следующие устройства:

горячий ролик, комбинация неподвижного

нагревателя и холодного ролика (рис.

1), горячая лента или устройства сварки

нагретым газом, ТВЧ, ультразвуком. Движение

пар губок взаимосвязано: когда одна

пара расходится, вторая - сходится.

Так осуществляется непрерывное движение

упаковочного материала.

Описанные выше схемы воротниковых машин

(кроме автомата с тянущими губками продольной

сварки) начали широко использовать уже

к концу 60-х гг. В первой половине 80-х

гг. считалось, что ни одна из рассмотренных

схем не способна обеспечить производительность

упаковочной части автоматов периодического

действия свыше 100 пакетов/мин, так

как на сведение/разведение губок и образование

швов требовалось дополнительное время.

Ограничивали производительность некоторые

свойства упаковочных материалов (прочность,

растяжение, скольжение) и малопроизводительные

дозаторы. Новые упаковочные материалы

(ПП, ПЭТ) и комбинационный дозатор японской

фирмы Ishida при наличии упаковочных

машин с высокой производительностью

могли бы значительно улучшить ситуацию.

Впрочем, она могла измениться и намного

раньше, если бы известные схемы немного

оптимизировать. Компании Robert Bosch

(Германия) это удалось. Они разработали

упаковочную машину непрерывного действия

с вакуумными тянущими транспортерами

SVK2500 производительностью до 160 пакетов/мин.

Протяжка рукава с помощью вакуума является

одним из условий обеспечения высокой

скорости. Robert Bosch первой в мире

(патент был заявлен в апреле 1981 г.)

применила протяжку рукава с помощью

транспортеров, в специальных отверстиях

которых создается вакуум.

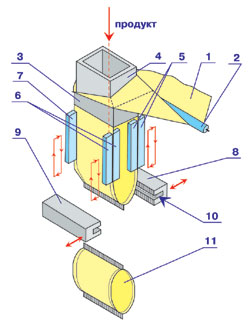

- С тянущими

транспортерами, периодического действия.

Образование и заполнение пакета на такой

машине происходит в соответствии со

схемой (рис. 7). Упаковочный материал

с рулона 1 через систему натяжных роликов

2 поступает к рукавообразователю 3,

на котором вокруг трубы 4 формируется

рукав. Два транспортера 5 периодически

протягивают рукав на длину пакета. В

некоторых конструкциях транспортер движется

постоянно, соприкасаясь с рукавом только

в момент протяжки. Встречаются также

и автоматы, оснащенные транспортером

с непрерывно движущейся перфорированной

лентой, под которой периодически создается

вакуум, притягивающий упаковочный материал.

Когда транспортеры 5 не протягивают

рукав, с трубой 4 соприкасается губка

продольной сварки 6, образующая продольный

шов пакета. Губки поперечной сварки

7 и 8 практически одновременно с губками

продольной сварки образуют поперечные

швы пакетов. В губках поперечной сварки

изготавливаются пазы, в одном из которых

установлен нож 9, разрезающий материал

при сведенных губках. Когда губки 7

и 8 расходятся, губка 6 отходит от трубы

4 и наполненный пакет 10 отводится от

автомата. Транспортеры протяжки включаются,

и цикл повторяется. Иногда вместо тянущих

транспортеров применяются ролики.

Авторская

справка

Конструктивные

решения

В

машине Vegatronic 3000 (Ilapak)

использованы следующие конструктивные

решения:

-

сплошным

с заданной грамматурой; сплошным

с заданной грамматурой;

- принудительная размотка

пленки: шестеренчатый привод

позволяет сохранять натяжение

пленки в установленных диапазонах,

исключает необходимость механического

торможения;

- ролики принудительной подачи

пленки подают пленку без задержки

к формообразующему воротнику;

- вакуумные ремни протяжки

пленки равномерно протягивают

пленку по воротнику и вниз

по формообразующей трубе,

предотвращают проскальзывание

между ремнями и пленкой, обеспечивают

точную длину пакета с минимальным

износом ремней и простой системой

разведения прижатия ремней

сжатым воздухом;

- горизонтальные сваривающие

зажимы с изменяемой скоростью,

степенью разведения и давления;

- вращающийся сваривающий

ремень для тяжелых ламинатов

и коэкструдированных пленок

полностью синхронизирован

с подачей пленки;

- сваривающий брусок для

простых термосвариваемых пленок;

- сварка горячим воздухом

для полиэтилена;

- вертикальное возвратно-поступательное

перемещение зажимов обеспечивает

полную синхронизацию зажимов

со скоростью движения пленки;

- время сварки самое продолжительное

из всех доступных на рынке

и подходит для тяжелых ламинатов,

коэкструдированных и полиэтиленовых

пленок.

|

-

|

Рис. 7. Схема воротниковой

упаковочной машины

периодического действия с

тянущими транспортерами

|

|

Рис. 8. Схема воротниковой

упаковочной машины непрерывного

действия с тянущими транспорте-

рами и двумя парами губок

поперечной сварки

|

|

Рис. 9. Схема воротниковой

упаковочной машины непреры-

вного действия с тянущими

транспорте рами и одной

парой поперечных губок |

С тянущими

транспортерами и двумя (или более) парами

губок поперечной сварки, непрерывного

действия. Данную схему в патенте

ФРГ с приоритетом от 20 декабря 1985

г. предложила немецкая фирма Rovema.

В совокупности с рядом других решений,

зарегистрированных позже, специалисты

создали высокопроизводительную упаковочную

машину Rotoseal производительностью

до 270 пакетов/мин. Технологическая

схема машины Rotoseal соединила два

типа упаковочных частей воротниковых

автоматов: непрерывного действия с тянущими

губками и с протяжкой транспортерами.

Протяжка рукава осуществляется транспортерами,

а поперечная сварка губками, которые,

сопровождая непрерывно движущийся рукав,

производят соединение пленки и отрезание

пакета. Работа такой машины осуществляется

в соответствии со схемой, представленной

на рис. 8. Упаковочный материал 1 с

рулона через систему натяжных роликов

2 поступает к рукавообразователю 3,

где вокруг трубы 4 формируется рукав.

Далее материал протягивается постоянно

движущимися транспортерами 5, устройство

непрерывной сварки 6 сваривает края,

образуя продольный шов пакетов. На высокопроизводительных

упаковочных машинах для образования

продольных швов чаще всего используется

сварка горячей лентой. Две пары поперечных

губок 7–8 и 9–10, сходясь поочередно,

образуют поперечные швы, а встроенные

в губки ножи 11 и 12 отделяют готовый

пакет 13. Схожие решения были заявлены

фирмой Ilapak в патентах с приоритетом

от 27 января 1986 г., 31 июля 1986 г.

и 21 января 1986 г. Вскоре подобную

конструкцию запатентовала и Robert Bosch.

- С тянущими

транспортерами и одной парой поперечных

губок, непрерывного действия

(рис. 9). Отличие данной схемы от предыдущей

в том, что на автомате вместо двух -

одна пара губок поперечной сварки 7

и 8, которые, сойдясь, сопровождают

пакет, а после расхождения поднимаются

вверх и снова сходятся. Немного измененная

технологическая схема упаковочной части

воротникового автомата представлена

на рис. 10. Разница в том, что здесь

продольный шов пакетов образуется с

помощью губки продольной сварки 7, а

не устройства непрерывной сварки. Губка

движется синхронно с губками продольной

сварки 8 и 9, сопровождая края свернутого

в рукав упаковочного материала. Упаковочная

машина Vegatroniс 3000 компании Ilapak

производительностью до 220 пакетов/мин.,

работает по схеме, изображенной на рис.

10.

Автоматы с трех последних схем не только

самые производительные, но и самые сложные

в исполнении и управлении. Здесь необходимо

синхронизировать работу нескольких механизмов:

устройства, разматывающего рулон упаковочного

материала, подающего материал к рукавообразователю,

транспортеров и губок. При этом транспортеры

протяжки и устройства непрерывной продольной

сварки здесь сложнее, чем на других.

Непростое техническое решение - применение

тянущих транспортеров с вакуумом - позволяет

иногда упростить конструкцию воротниковых

упаковочных машин высокой производительности.

На прошлогодней выставке «Росупак» чешское

предприятие Masek продемонстрировало высокопроизводительную

упаковочную машину, работающую по схеме,

представленной на рис. 8. Отличие состоит

в том, что транспортер протяжки с вакуумом

один. Продольная сварка осуществляется

с помощью горячей ленты (рис. 11).

|

Рис. 10. Схема воротниковой

упаковочной машины непреры-

вного действия с тянущими

транспортерами, одной парой

поперечных губок и движущейся

вдоль трубы продольной губкой

|

При более простых конструкциях упаковочных

машин повысить производительность можно

за счет дуплексного исполнения. Так, например,

поступила в 90 гг. компания «Таурас-Феникс».

Конечно, объединение двух упаковочных

частей автомата на одной станине - несложная

конструкторская задача. Интереснее двухручьевое

исполнение упаковочной части воротникового

автомата, допустим, периодического действия

с тянущими транспортерами (рис. 12). В

России в 70-е гг. выпускались автоматы

А5-АР6Б, в которых применялся воротник-рукавообразователь

специального сечения 3, охватывающий не

одну, а две трубы 5 и 6. Губка продольной

сварки 8 (возможна установка пары губок)

снабжена ножом 9. Таким образом, на рукавообразователе

формируются, а губкой с ножом свариваются

и отделяются друг от друга два рукава

упаковочного материала. За один цикл работы

с автомата сходят два наполненных пакета

13 и 14. Правда, пакет с двухручьевой

упаковочной машины получается небольшим,

поэтому автомат используют для фасования

небольших доз продукта. При этом пакет

напоминает не «подушечку», а плоский пакет,

образованный складыванием полосы упаковочного

материала.

|

Рис. 11. Схема использования

транспортера протяжки в паре с

устройством сварки горячей лентой

|

Итальянская компания Omag сравнительно

недавно стала выпускать автоматы, в которых

полотно материала разрезается вдоль на

несколько полос и каждая поступает на

свой воротник-рукавообразователь. Иначе

говоря, получилась воротниковая машина

многоручьевого исполнения, образующая

объемные пакеты небольших размеров. Воротниковые

упаковочные машины всех видов могут снабжаться

устройствами, образующими на пакете боковую

складку. Такой пакет носит несколько названий:

пакет с боковой складкой, пакет с поперечной

складкой, стоячий пакет, пакет с гассетом.

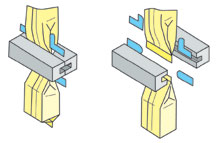

Схема работы машины представлена на рис.

13. Губки поперечной сварки можно заменить

устройством, устанавливающим пластиковую

или алюминиевую клипсу. В пакет, образованный

на воротниковом автомате, можно вставлять

клапан или замок для многоразового открывания/закрывания.

Для получения пакета в форме тетраэдра

на машину устанавливают поперечные губки,

аналогичные изображенным на рис. 1, или

такими, которые на каждый цикл работы

после расхождения поворачиваются на 90o

(рис. 14). Такой автомат для фасования

жидких и пастообразных продуктов изготавливает

«Таурас-Феникс». Отдельно стоит отметить,

что у воротниковых автоматов с тянущими

транспортерами степень заполнения пакетов

продуктом выше, чем у автоматов с тянущими

губками (рис. 15). Как правило, машины,

на которых образуется объемный пакет,

по направлению движения упаковочного материала

бывают вертикального типа. Очень редко

для фасования хрупких продуктов изготавливают

автоматы, ось рукавообразователя которых

отклонена от вертикали. В России такое

исполнение упаковочных машин предлагают

потребителям «Бестром» и «Сигнал-Пак»

(рис. 16). На воротниковых автоматах можно

получить объемные пакеты разнообразной

формы, практически не меняя технологических

схем.

|

|

|

Рис. 13. Схема образования пакета

с боковыми складками

|

|

Рис. 12. Схема двухручьевого исполнения

воротниковой упаковочной машины периодического

действия с тянущими транспортерами

|

Рис. 16. Упаковочный автомат «Сигнал-Пак»

с наклонной машиной М301 и весовым

комбинационным дозатором Multicab

MC 14-1

|

Рис. 14. Схема воротниковой упаковочной

машины периодического действия с тянущими

транспортерами, образующей пакет «тетра-классик»

(а, б - два положения губок поперечной

сварки)

|

|

Рис. 15. Наполнение пакетов при протяжке

транспортерами (а) и губками (б)

|

|

Рис. 17. Классификация автоматов для

фасования продуктов в пакеты из гибких

термосвариваемых материалов по их

упаковочным частям |

Продолжение следует.

|