| Российский

рынок ПЭТ-пленок

| Наиболее быстрые

темпы развития рынка гибкой упаковки

в России пришлись на последние 5 лет.

За эти годы стали очевидны не только

количественные, но и качественные

изменения, которые в первую очередь

касаются перехода к использованию

сложных материалов. Одним из их основных

компонентов является полиэтилентерефталат

(ПЭТ, ПЭТФ или полиэстр). |

|

Алексей

Чубыкин,

директор агентства

Print Consult

|

Все

мы помним времена, когда продукты питания

упаковывали прямо у прилавка в газету или,

в лучшем случае, в пергаментную бумагу.

Потом появились первые образцы пленочной

упаковки, которая, однако, при попытке открытия

разрывалась во всех направлениях и вскоре

перестала устраивать потребителей.

В России сформировалась определенная

культура потребления и люди стали покупать

товары в дорогой, но значительно более

удобной упаковке. Все эти события произошли

буквально за последние 10–12 лет, в то

время как в западных странах становление

культуры потребления заняло несколько

десятилетий.

Для улучшения внешнего вида упаковки

и увеличения сроков хранения продукта

используется уникальная по своим характеристикам

полиэстровая (ПЭТ) пленка. Именно о ней

пойдет речь в данной статье. В России

сформировался довольно заметный рынок

ПЭТ-пленки, но над стимуляцией его роста

еще нужно работать.

Полиэстровая пленка очень устойчива к

высокой температуре, поэтому ее термосварка

в автоматах невозможна. Пленка используется

только в ламинатах. Она не имеет запаха

и обладает высокой жиростойкостью. Одно

из важнейших преимуществ - высокий барьер

газопроницаемости. При очень малой толщине

(12 мкм) показатели прочности на разрыв

и прокол чрезвычайно высоки - 1500 кг/см2.

Для сравнения - у полиэтилена низкой плотности

(LDPE) этот показатель составляет всего

150 кг/см2.

Емкость рынка

пленок

К

2003 г. в России сформировался устойчивый

спрос на ПЭТ-пленки. Наибольшие темпы

роста (более 30–40% в год) были достигнуты

в 2001–2002 гг., когда значительно увеличилось

потребление пакетов «дой-пак» для упаковки

майонеза. На этом рынке они практически

повсеместно вытеснили стеклянные банки.

По сути, в 2002 г. это был наиболее активно

растущий сегмент гибкой упаковки, так

как его рост происходил не за счет обычного

увеличения потребления, а за счет вытеснения

другого вида упаковки. Однако к 2004 г.

ситуация выровнялась, и сейчас можно ожидать

стабильного, но не столь высокого темпа

роста потребления - около 10% в год.

По результатам общения со всеми поставщиками

пленки и многими ее потребителями можно

сделать вывод, что в 2004 г. объем потребления

полиэстровых пленок составит около 10

тыс. т (800 т в месяц). При этом около

10–15% этого объема займет металлизированная

полиэстровая пленка, которая активно используется

для изготовления кофейного ламината (ПЭТ/мет.

ПЭТ/ПЕ). Раньше средним слоем в такой

пленке была фольга, однако ее барьерные

свойства в этом случае не главные. Основная

функция фольги - придание пакету с кофе

красивого эстетичного вида и устойчивости.

Сейчас все чаще эту функцию выполняет

металлизированная ПЭТ-пленка, так как

ее барьерные характеристики удовлетворяют

требованиям по сохранности продукта, а

работать с ней проще, и цена на нее ниже.

В России работает более 30 компаний,

которые имеют ламинаторы и, следовательно,

могут использовать ПЭТ-пленку. Только

три крупнейших российских потребителя

ежемесячно расходуют 250–300 т пленки.

Всего же в России к 2004 г. появилось

около 150 производителей упаковки, каждый

из которых может приобрести ламинатор

и войти в число потребителей ПЭТ-пленки.

Нужно отметить, что годовой объем в 10

тыс. т не учитывает пленки, потребляемые

электротехнической промышленностью (изоляция

для электродвигателей, кабелей, конденсаторов

и т. д.), а также производителями магнитных

лент для аудио- и видеокассет.

Российские

производители полиэстровых пленок

В

России в настоящий момент есть три производителя

полиэстровых пленок, однако они почти

не работают на рынке упаковки. Все заводы

унаследовали оборудование, которое было

установлено в советские времена.

Владимирский химический завод (ВХЗ).

В 1970 г. на заводе установлены линии

для производства ПЭТ-материалов. У английской

компании Proctor Daglish (ICI) было куплено

пять линий. Сейчас с производимой на них

продукцией компания успешно работает на

рынке пленки для электротехнической и

кабельной промышленности, хотя нужно признать,

что в отдельных случаях некоторые производители

упаковки сотрудничают с ВХЗ.

Владимирский завод пленочных материалов

(ВЗПМ). Компания входит в группу «Элинар».

Линия Kampf для производства ПЭТ установлена

в конце 70-х гг. Она была перенесена с

завода ORWO (ГДР), который сейчас называется

Dessauer Magnetband. Основная специализация

- изготовление изоляционных электротехнических

пленок, которые впоследствии кашируются

со слюдой, фольгой и другими материалами.

На рынке упаковочной пленки этот завод

не работает.

«Кетон» (Владикавказ). Линия для производства

ПЭТ-пленок установлена в 1989 г. компанией

Kampf и запущена в середине 90-х гг. Изначально

завод был создан как оборонное предприятие

и по сей день входит в официальный реестр

«ВПК России». «Кетон» проектировался под

производство пленки, используемой при

изготовлении конденсаторов. Когда-то в

России это был крупный рынок, поскольку

такие конденсаторы использовались в телевизорах.

Сейчас основные заказчики завода - предприятия

оборонной промышленности. Что касается

упаковочной отрасли, то за редкими исключениями

на этом рынке завод не работает.

Нужно признать, что в сегменте ПЭТ-пленок

российские производители упаковки полностью

зависят от импортных поставок, так как

выпуск полиэстровых пленок со стабильно

высоким качеством, которого требует процесс

ламинации, на российских заводах затруднен.

Авторский комментарий

Из истории

терминов

В

данной статье используется термин

«полиэстровая пленка», однако существует

несколько других названий этого

материала - ПЭТ, ПЭТФ, полиэфир

и лавсан.

Полиэфир имеет оригинальное греческое

происхождение обеих частей слова,

а в термине «полиэстр» второй корень

«эстр», означающий «эфир», дан в

английской транскрипции (ether =

ester). Аббревиатура ПЭТ (ПЭТФ)

достаточно распространена в мире,

так как является расшифровкой формулы

материала - полиэтилентерефталат,

который является насыщенным полиэфиром

этиленгликоля и терефталевой кислоты.

Как известно, материал изготавливается

по системе одностадийного синтеза

этиленгликоля и терефталевой кислоты

по непрерывной схеме.

Материал был изобретен в начале

40-х гг. XX в., причем его разработали

почти одновременно в США - исследователи

компании DuPont, и Европе - исследователи

компании ICI. Патентом на Европу

владела ICI, и именно у нее приобретали

лицензии будущие европейские производители

ПЭТ-материалов.

В СССР научные исследования в области

синтеза полиэтилентерефталата были

начаты в 1949 г. Разработки промышленной

технологии синтеза и получения волокон

были развернуты во ВНИИ искусственных

волокон (Мытищи, Московская обл.)

Позже сотрудники лаборатории, где

проходили разработки, придумали

название «Лавсан», которое до сих

пор активно используется в нашей

стране. Мало кто знает, что лавсан

- это аббревиатура от названия «ЛАборатория

Высокомолекулярных Соединений Академии

Наук». Это исключительно советская

торговая марка, и она совершенно

не используется в мире.

Было бы еще полбеды, что это название

аналогично распространенной ошибке

в русском языке, когда все копировальные

аппараты называют «ксероксами»,

но в 2003 г. с использованием термина

«лавсан» возникли дополнительные

проблемы.

Как многие, наверное, помнят, в

середине 2003 г. группа хакеров

запустила в Интернет вирус «Лавсан»

(Lovesun или Lavsun), который должен

был обрушить операционные системы

Microsoft Windows. До сих пор атака

этого вируса признается самой крупномасштабной

в истории всемирной паутины. К августу

2003 г. из строя были выведены сотни

тысяч операционных систем по всему

миру, хотя России вирус коснулся

в меньшей степени. Можно себе только

представить, что думают западные

поставщики, когда ни о чем не подозревающие

русские пишут им письма с запросами

на «Lavsun».

Конечно, в подобной ситуации было

бы более правильным, если в среде

упаковщиков России начали использовать

общепринятый во всем мире и всем

понятный термин «полиэстровые пленки»

(polyester films), и по возможности

отказывались бы от названия «лавсан».

|

Производство

ПЭТ-пленок в мире

|

Общий

вид линии для производства

BOPET-пленок компании DMT (Франция)

|

В

2002 г. объем потребления двуосноориентированных

ПЭТ-пленок составил около 1,2 млн т в год.

За последние 10 лет он вырос на 40%, но

в 2001 г. наблюдался спад по сравнению с

2000 г.

Крупнейшим рынком с точки зрения производства

и потребления является Северная Америка,

однако если не рассматривать этот далекий

от нас рынок и сосредоточится только на

Европе и Азии, то здесь станет очевидной

интересная тенденция. Исторически сложилось,

что значительные мощности по производству

ПЭТ-пленок расположены в Азии, а в Европе

их очень мало. Первым очень активно производство

ПЭТ-пленок начало развиваться в Японии,

Южной Корее, а затем в Индии. Сейчас индийские

заводы являются очень заметными игроками

в мире.

Европейские компании на этом фоне очень

отстают. Несмотря на значительный объем

потребления - 230 тыс. т в год - в Европе

работают считанные единицы производителей

пленки. Особо можно выделить четыре завода:

Mitsubishi (Германия), DuPont (Люксембург

и Великобритания) и Toray (Франция). Они

покрывают 2/3 европейского потребления

пленки. Кроме них новым оборудованием

располагают итальянские компании Nuroll

и CFP Flexible.

В последние два года резкий скачок сделали

компании Китая. Сейчас производственные

мощности этой страны приблизились к показателям

Индии, однако пока китайские предприятия

не являются мировыми игрокам, так как

сосредоточены на внутреннем очень быстро

растущем рынке.

10 крупнейших

производителей ВОРЕТ-пленок в мире

Несмотря

на высокую активность китайских компаний,

в последние годы десятка лидеров пока

остается без изменений (табл. 1).

- DuPont–Teijin

(США–Япония). Компания занимается изготовлением

ПЭТ-пленок более 50 лет. Однако позиции

концерна на этом рынке усилились только

после создания совместного предприятия

с Teijin Films (Япония). Производственные

мощности расположены в США, Японии,

Китае, Сингапуре, Англии, Люксембурге.

Поставки в Россию осуществляются с завода

в Люксембурге.

- Toray

(Япония). В производстве ПЭТ-пленок

компания контролирует около четверти

мирового производства ПЭТ-пленок - 265

тыс. т в год. В шести странах расположено

девять заводов. Основные производственные

мощности находятся в Японии, где компания

имеет три завода. Два очень крупных

предприятия расположены в Корее. Раньше

они принадлежали компании Saehan, которая

входит в корпорацию Samsung. Из-за этого

иногда используется двойное название

пленочного подразделения - Toray–Saehan.

В середине 90-х гг. для выхода на европейский

рынок, осложненного из-за высоких пошлин

для азиатской продукции, компания приобрела

крупный завод Rhone–Poulenc во Франции.

- Mitsubishi

Polyester Films (Япония). Полиэстровыми

пленками компания начала заниматься

в

70-е гг. Было открыто два завода в Японии

и один в Индонезии. В 1991 г. создано

совместное предприятие с концерном Hoechst,

который к тому времени владел заводами

в Германии и США. Вначале работа СП

предусматривала совместные исследовательские

разработки и разделение рынков сбыта,

но в 1998 г. Mitsubishi полностью выкупил

полиэстровый бизнес. В страны СНГ пленка

поставляется с немецкого завода в Висбадене.

- SKC

(Южная Корея). Производством ПЭТ-пленки

компания начала заниматься в 1978 г.

В 1999 г. открыто производство пленки

в США. Завод в Suwon (Корея) - крупнейший

в мире.

- Kolon Industries

(Корея). Материнская компания является

одним из крупнейших поставщиков синтетической

ткани и волокон для текстильной промышленности

Кореи. Одно из подразделений занимается

изготовлением полиэстровой и полиамидной

пленок. Компания имеет три завода по

производству ПЭТ-пленки.

- Toyobo

(Япония). Основными направлениями производства

с 1882 г. являются ткань и волокна.

В 70-х гг. началось изготовление пленок.

Кроме полиэстра Toyobo производит BOPP,

CPP, полиэтилен.

- Flex Industries

(Индия). Компания является подразделением

крупной одноименной группы, которая

помимо пленок (ВОРЕТ и ВОРР) занимается

производством гибкой упаковки. В этой

области компания является крупнейшей

в Индии (годовой оборот - 150 млн долл.)

- Polyplex (Индия).

Компания начала производство ПЭТ-пленок

в 1988 г. В 2003 г. был построен новый

крупный завод в Таиланде (мощность -

30 тыс. т в год). В середине 2005 г.

планируется запуск завода в Турции.

- Garware Polyester

(Индия). Компания начала работать

на рынке полиэтилентерефталата в 80-е

гг. и сейчас имеет собственное производство

не только пленки, но и гранулята. Помимо

выпуска упаковочных пленок, компания

довольно активно работает на рынке защитных

полиэстровых пленок для окон.

- Jindal Polyester

(Индия). Компания начала производство

ПЭТ-пленок в 1984 г. Имеет собственное

производство гранулята. Для доступа

на европейский рынок Jindal приобрел

европейского производителя металлизированных

пленок Rexor (Франция). В ближайшем

будущем готовится запуск новых мощностей,

которые позволят увеличить объем производства

до 60 тыс. т.

Наиболее активные

игроки на российском рынке

|

Узел

поперечной вытяжки BOPET-пленок

(линия DMT)

|

В

России положение перечисленных выше наиболее

успешных компаний выглядит совершенно по-другому.

Мировой лидер DuPont пока не имеет прочных

позиций и крупных поставок. Концерн Toray

открыл два года назад свое представительство,

и сейчас его объемы продаж стабильно увеличиваются,

хотя и не приблизились к уровню лидеров.

Из первой тройки только Mitsubishi смог

занять заметные позиции на рынке и достичь

заметных объемов продаж. Пленка этой компании

поставляется на рынок через представителя,

который начал работать еще с Hoechst.

Пленка позиционируется как одна из наиболее

дорогих и качественных.

Основная доля российского рынка ПЭТ-пленок

принадлежит индийским компаниям. Именно

с ними работает подавляющее большинство

отечественных производителей упаковки.

Заметную позицию занимает Ester Industries

(Индия), чью пленку под торговой маркой

UmaPET продает в России фирма «Аргос».

Не меньшей известностью и спросом пользуется

пленка от Flex Industries (Индия), которая

реализуется в России через компанию «Портал-Пак».

Эксклюзивным представителем Garware в

России является Saphire Exports, который

работает практически во всех сегментах

рынка ПЭТ-пленок. Довольно активна компания

BeePack, предлагающая пленку из Индии

и Таиланда (Polyplex и TFI).

Новые технологии

в производстве пленок

Полиэстровая

пленка является двуосноориентированной

и изготавливается по технологии, схожей

с ВОРР (полипропилен). Из новых технологий,

применяемых при изготовлении пленки, можно

отметить распространение в начале этого

века нанесения химического покрытия, заменяющего

коронную обработку. Его состав - смесь

акрила и воды либо кополиэстра и воды.

Покрытие в готовом виде можно приобрести

у различных европейских производителей.

Оно наносится в специальном устройстве

после продольной ориентации. Затем пленка

поступает в печь, где происходит ее термическая

обработка. При этом большая часть нанесенного

раствора выпаривается, но на пленке остается

очень тонкий слой, который и обеспечивает

необходимую адгезию краски.

Основное преимущество химического покрытия

состоит в том, что его уровень активации

никогда не снижается, и есть гарантия

равномерного нанесения по всей поверхности

полотна. C коронной обработкой, как известно,

часто возникают проблемы, так как со временем

ее изначальный уровень снижается, а полиэстр

требует более высокого (около 46 дин/см)

уровня активации поверхности, чем другие

пленки (38 дин/см).

Сейчас в России почти сформировался рынок

сбыта по ПЭТ-пленкам для одного завода,

однако выход на этот рынок для потенциального

производителя пленок может быть облегчен

благодаря новым конструкторским разработкам

компании DMT (Франция). Компания делает

заметный акцент на производстве высокотехнологичных

линий для изготовления двуосноориентированных

пленок. В последние годы в странах Европы

и Азии было установлено несколько линий,

на которых возможно изготовление нескольких

видов пленок одной группы. Например, наряду

с BOPET на этой же линии возможно изготовление

BOPETG (термоусадочный ПЭТ) и BOPA (полиамид).

Это значительно расширяет рынок сбыта

и позволяет производителю пленок работать

сразу в двух, безусловно, привлекательных

сегментах. Рынок полиамидных пленок к

2004 г. в России достиг 12 тыс. т. Рынок

BOPETG, используемого для изготовления

термоусадочных этикеток, активно развивается.

Таким образом, компания DMT дает возможность

успешно работать с различными заказчиками

и развивать свой бизнес в нескольких отраслях

одновременно.

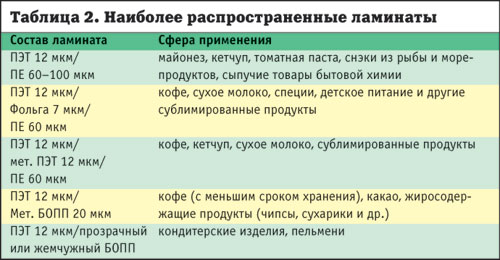

Сфера применения

пленок

ВОРЕТ-пленка

очень активно применяется при изготовлении

гибкой упаковки. Чаще всего ПЭТ кашируется

полиэтиленом или входит в состав более

сложных ламинатов. В таблице 2 перечислены

наиболее распространенные ламинаты и продукты,

которые в них упаковываются. Среди пленок

ПЭТ считается самой дорогой (около 2,80

долл.), поэтому очень часто она заменяется

полипропиленом (около 2,10 долл.) Цены

указываются по состоянию на сентябрь 2004

г. Разницу в цене могла бы нивелировать

толщина - у полиэстра она 12 мкм, а у

полипропилена, как правило, 20–25 мкм.

Однако ПЭТ имеет очень высокую удельную

плотность - 1,4, а полипропилен - всего

0,9. Таким образом, высокая цена на ПЭТ-пленку

все же остается препятствием к ее широкому

распространению в упаковочной индустрии.

Но несмотря на это, есть основания полагать,

что характеристики пленки в любом случае

позволят полиэстру занять значительно

более прочные позиции, чем сейчас, и цена

уже не будет играть такой определяющей

роли. Это произойдет благодаря повышению

культуры потребления, о которой мы говорили

в начале статьи. Например, один из ведущих

производителей кормов для животных в России

использует для упаковки некоторых своих

продуктов ламинат БОПП/ПЭ, вместо распространенного

по всему миру ПЭТ/ПЭ. В данном случае

использование ПЭТ-пленки очень важно,

так как только она имеет очень высокие

барьеры к газам и практически не пропускает

запах.

|

Узел

продольной вытяжки BOPET-пленок

(линия DMT)

|

Конечно, если руководствоваться соображениями

максимального снижения цены, то можно

представить, что, выйдя на улицу и спросив

у людей, «готовы ли они платить за более

дорогую упаковку», всегда получишь отрицательный

ответ. Однако если рассматривать эту проблему

с другой стороны, то практически наверняка

можно предположить, что люди, позволяющие

себе приобретать корма для животных, будут

готовы переплатить несколько рублей за

новую упаковку, лишь бы она избавила их

квартиру от стойкого и неприятного запаха.

Таким образом, можно с уверенностью прогнозировать,

что ПЭТ будет занимать в России те сегменты,

в которых он доминирует во всем мире.

С повышением жизненного уровня россияне

быстро отходят от психологии «бедных людей»,

которых интересует единственный вопрос

- максимально низкая цена.

Нужно отметить, что, несмотря на более

высокую цену, использование полиэстра

может быть выгодно и экономически при

упаковке продукции. Как известно, она

осуществляется методом горячей сварки.

Внутренним слоем (который сваривается)

является полиэтилен, а внешним (который

соприкасается с губками автомата) может

быть полипропилен или полиэстр. Температура

плавления материала, когда он начинает

прилипать к губкам автомата, является

важным фактором, так как скорость фасовки

зависит именно от максимальной температуры,

которую можно установить в автомате. И

здесь получается, что максимально допустимая

температура для полипропилена - 115–120°,

а для полиэстра - 250–265°. Следовательно,

фасовочные автоматы могут работать с ламинатами

на основе полиэстра на значительно более

высокой скорости, что приводит к существенному

повышению производительности и нивелирует

более высокую стоимость самой пленки.

Заключение

Завершая

разговор о полиэстре, хотелось бы сделать

отступление от темы и обратиться к многослойному

полиэтилену, который используется при

ламинации.

В прежних статьях мы писали о рынке этого

материала. Примерный объем потребления

оценивался в 20–25 тыс. т в год. К сожалению,

в России нет официальных источников или

ориентиров, на основании которых можно

было бы сделать точные выводы. Все цифры

приходится рассчитывать на основании общения

с руководством российских предприятий

по производству упаковки. Сейчас можно

признать, что емкость рынка многослойного

полиэтилена, которая приводилась ранее,

занижена. Более корректную оценку рынка

можно сделать на основании достаточно

точного объема потребления полиэстровых

пленок.

Дело в том, что очень распространенным

компонентом ламината на основе ПЭТ-пленки

является полиэтилен. В стандартном «майонезном»

ламинате ПЭТ/ПЭ используется ПЭТ 12 мкм

и ПЭ 60–100 мкм. Таким образом, пропорции

двух материалов по весу в этом ламинате

составляют 1/4. Это же касается и «кофейного»

ламината. Кроме того, существуют другие

ламинаты без использования полиэстра,

например, ПЭ/ПЭ (упаковка синтетических

моющих средств) и ОПП/ПЭ.

Исходя из этого, на основании достаточно

точной оценки объема потребления ПЭТ-пленки

в России (минимум 10 тыс. т) и ориентировочных

объемов ПЭ, используемого в других ламинатах,

можно сделать вывод и о рынке многослойной

ПЭ-пленки, используемой в ламинатах -

около 35–40 тыс. т в год. Если же оценивать

весь рынок соэкструзионных полиэтиленовых

пленок, включая молочные, то можно говорить

об увеличении этой цифры минимум в два

раза.

Кому-то подобный объем может показаться

фантастическим, однако логика расчетов

на основании потребления ПЭТ-пленки на

внутреннем рынке дает именно эту цифру.

Конечно, в России такие объемы качественной

полиэтиленовой пленки не изготавливаются,

следовательно, вопрос о приобретении экструдеров

для ведущих производителей упаковки остается

очень актуальным.

|