International Version

|

| Журнал «Курсив»:

Читальный зал Содержание

Подписка Распространение

Семинар «Курсив»:

Авторам и рекламодателям: ©1998-2001 |

|

|

|

|

|

|

Часто добавки используют для корректировки свойств воды, например, ее жесткости. Наиболее употребимы модификаторы жесткости, поднимающие уровень жесткости с 2-5 dH до средней величины.

Иногда печатникам приходится пользоваться пеногасителями (антивспенивателями). Как правило, количество вводимой добавки-пеногасителя не должно превышать 1 мл на 1 л готового увлажняющего раствора. Об основных причинах пенообразования мы поговорим чуть позднее.

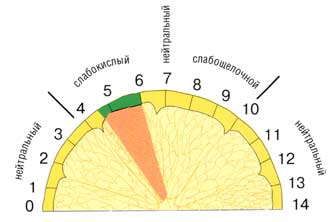

Рекомендуемые значения кислотности воды для офсетной печати (рH)

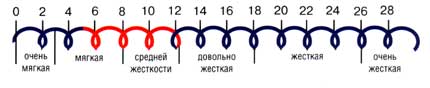

Рекомендуемые значения жесткости воды для офсетной печати (dH)

Особым видом добавок можно считать заменители спирта. Их следует использовать очень осторожно. Некачественная добавка может привести к быстрому загрязнению раствора и самой системы увлажнения. Наиболее оправдано применение спиртозамещающих добавок для снижения количества используемого изопропилового спирта в спиртовых системах увлажнения, скажем, с 10-12% до 4-6%. Еще более весомым представляется применение заменителей спирта или концентратов, содержащих их в своем составе, при работе на листовых машинах с чехловым (Molleton) увлажнением. Добавки, имитирующие наличие спирта в увлажнении за счет ПАВ (поверхостно-активных веществ), снижающих поверхностное натяжение воды, позволяют на указанном типе оборудования печатать, используя более тонкие слои увлажняющего раствора, читай, краски. В итоге достигается более высокая скорость закрепления красок и контраст печати, что часто является проблемой для машин с чехловыми увлажняющими аппаратами.

Иногда приходится слышать или читать о специальных добавках, которые отдельные фирмы рекомендуют вводить в увлажнение для повышения стабильности, электропроводности или уменьшения эмульгирования краски. Возникает вопрос, а настолько ли хороши базовые концентраты указанных фирм, которые требуют введения дорогостоящих присадок; не проще ли изначально производить концентраты, которые стабильны и технологичны? Кроме того, трудно, да и нецелесообразно корректировать добавками в увлажнение технологические недостатки красок, формных материалов и самой дисциплины печатания.

Как выбрать?

Единых алгоритмов, как уже говорилось, не существует. Все зависит от степени кадровой и технической оснащенности типографии. При использовании концентратов известных компаний необходимо придерживаться инструкций от производителя. Единственное, что нужно знать в этом случае, - это жесткость водопроводной воды. Следующий вариант - кроме жесткости воды можно узнать рН раствора. В этом случае можно контролировать кислотность увлажнения в момент его составления из концентрата и в процессе работы. Наилучший вариант - кроме рН-метра у Вас есть прибор для определения электропроводности жидкостей с пределом измерений, скажем, от 0 до 1999 микросимменс. Имея такой прибор, можно узнать электропроводность водопроводной воды и отчасти судить о ее жесткости, поскольку электрическая проводимость воды определяется количеством содержащихся в ней солей. На практике вода нормальной жесткости имеет показатель электропроводности на уровне 300-500 микросимменс. И, что самое важное, можно определить, правильное ли количество концентрата введено в воду и нужно ли добавлять. Но это возможно только при наличии рекомендации фирмы-изготовителя концентрата относительно показателя электропроводности при рекомендованной концентрации. При воде средней жесткости и концентрате стандартного типа, который вводится в пропорции 2-4%, электропроводность раствора должна быть в пределах 800-1500 микросимменс. Одним показателем кислотности для определения количества введенного концентрата не обойтись ввиду нелинейности изменения показателя рН в зависимости от концентрации маточного раствора в воде. Так, при передозировке (5% вместо 2%) кислотность может упасть на 0,3 рН, в то время как электропроводность подскочит на 500 микросимменс сверх норматива.

Универсальный увлажняющий раствор

Тестировать новый увлажняющий раствор необходимо, проверяя стабильность его свойств (рН и электропроводность) в течение суток-двух. Стабильный раствор практически не требует корректировки. Все это, естественно, выполняется при условии нормального взаимодействия с краской и формными пластинами, что характеризуется отсутствием тенения, стабильностью эмульсии краска-вода и быстрым закреплением красок на оттиске.

При стандартном построении увлажняющего аппарата следует подбирать растворы согласно инструкциям фирм-изготовителей красок и печатного оборудования. В случае нестандартных вариантов или проблем с подбором придется повозиться. Скажем, при работе на машине с установленным увлажняющим аппаратом Кompaс, в котором создание эмульсии краска-вода происходит на более ранней стадии, чем у стандартных аппаратов, видимо, правильнее пользоваться концентратами увлажнения фирмы Varn, которая является соразработчиком системы Кompaс.

Часто проблемы выбора возникают при работе с так называемыми смешанными (интегрированными) системами увлажнениями, в которых увлажнение наносится не непосредственно на форму, а на один из накатных красочных валиков. Склонность красок к эмульгированию при таком построении увлажняющего аппарата значительно более высока, чем при традиционной схеме нанесения увлажняющего раствора. Часто в этом случае фирмы-изготовители такого печатного оборудования (малоформатные модели листовых машин) дают свои рекомендации по использованию конкретных продуктов для увлажнения.

При работе с чехловыми системами увлажнения неплохо использовать концентраты, имеющие в своем составе ПАВы, иммитирующие эффект присутствия спирта, а также компоненты, поддерживающие чистоту раствора. Спирт добавлять в эти системы не имеет смысла, так как они не комплектуются холодильниками, что является причиной ненормированного испарения спирта из системы и, соответственно, постоянной необходимости добавлять и добавлять количество увлажняющего раствора, подающегося на форму, имея постоянные проблемы с «засалами» и неконтрастной печатью. Если машина укомплектована изначально спиртовой системой увлажнения (признаки: центральный бак с холодильником и дозатор для спирта), полный переход со спирта на его заменитель нерационален. Можно снизить процент его использования за счет хорошего заменителя, но не более. При желании сэкономить на спирте лучший выход - модификация концентрата «буфер плюс спирт в одном флаконе». Расчеты, базирующиеся на применении концентрата Isomix фирмы HDP (концентрация 4%), подтвердили экономичность его использования вместо стандартного концентрата (2-3%) в комбинации с 10-12% изопропилового спирта.

Проблемы?

Возвращаясь к пенообразованию в системе увлажнения, можно назвать основные его причины: мягкая вода и, как следствие, омыление щелочных составляющих раствора; загрязнение системы грибками или водорослями (чаще в неспиртовых системах); излишняя турбулентность в системе циркуляции раствора. Соответственно, есть три выхода из ситуации: концентрат с модификатором жесткости; очистка системы специальным средством; очистка или замена крыльчатки, нагнетающей раствор на аналогичную, но с меньшим количеством лопастей. Во всех трех случаях имеет смысл использовать пеногаситель как оперативное решение проблемы.

Часто проблемы, связанные, например, с медленным закреплением красок, находятся на стыке проблем форма-краска-увлажнение, что затрудняет идентификацию и устранение причин. Пример: известная московская типография, хороший подбор оборудования, присутствует технологический контроль за процессами. Проблема - на срочном тираже уже сутки не закрепляется краска. На предыдущем тираже - без проблем. Вывод - краска подкачала, бумага другая. При экспертной оценке выяснилось: заказчик хотел суперкачество, заказал 1-процентную точку на форме (для используемых пластин норма - 2%, что вполне соответствует линиатуре на позитивах заказчика). Формы были недоэкспонированы, затем недопроявлены. При печати формы начали тенить, пришлось добавить воды. Залили формы, тенить перестало, но краска набрала увлажнения сверх нормы. Итог смотрите выше.

Кстати, толщину пленки увлажнения часто можно определить только на глазок, посмотрев на ходу, насколько блестит форма. В идеале должна быть матовая поверхность. Насколько известно, только у одной фирмы-изготовителя печатной техники существует система определения и поддержания толщины пленки увлажнения на форме. Это система ААС (Aqua Automatic Control) фирмы Ryobi.

Заменитель спирта