|

Читальный зал Содержание Поиск

Подписка Распространение

Авторам и рекламодателям: |

|

|||||||||||

|

Георгий Петляков, О реалиях и путях развития выдувного оборудования Своя бутылка ближе

Одним из наиболее популярных сегодня видов тары для безалкогольных и слабоалкогольных напитков является ПЭТ-бутылка. Потребитель уже имеет свои предпочтения, и чтобы сделать товар конкурентоспособным, производителю напитков нужна ПЭТ-тара различных типоразмеров и конфигураций. То есть необходимо оборудование, способное решать различные задачи. Чтобы достичь больших объемов выпускаемой продукции, а также значительного повышения качества, любое производство, как правило, стремится к полной автоматизации. Но такое оборудование требует, соответственно, и большого объема загрузки, который крупное предприятие, положим, обеспечить может, а как быть небольшой фабрике?

В начале 1990-х гг., отмеченных массовым внедрением ПЭТ-тары в производство напитков, масла, бытовой химии и розлив других жидких продуктов, в России стали активно развиваться технологии выдува ПЭТ и появилось оборудование с улучшенными техническими характеристиками. На смену польским и китайским полуавтоматам пришли добротные машины отечественной сборки. Многие производители ПЭТ-бутылок стали отказываться от зарубежных поставок в пользу российских агрегатов, специально разработанных с учетом местных особенностей. Сегодня можно утверждать, что у российского оборудования имеются для выдува ПЭТ-тары значительные перспективы, и дальнейшее развитие может идти в нескольких направлениях. Рассмотрим их подробнее.

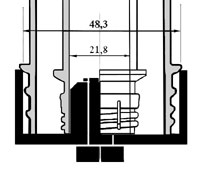

Универсальные выдувные полуавтоматы Тема эта не нова. Еще в 1999 г. предложенная автором данной статьи конструкция посадочных ячеек конвейерной цепи станции разогрева преформ (рис. 1) открыла новые возможности для обеспечения большей гибкости в производстве ПЭТ-бутылок. Впервые была достигнута возможность на одной и той же установке разогревать как преформы с горлом BPF-28 для обычных бутылок емкостью до 2 л, так и преформы большего диаметра, предназначенные для выдува 5-литровых бутылок. Коаксиальное расположение и геометрические размеры стальных деталей ячейки обеспечивали плотную посадку преформы малолитражной бутылки на центральный штырь, а 5-литровой преформы — в наружный стакан. При разогреве преформы двигаются вдоль кварцевых трубчатых электронагревателей и равномерно вращаются. Наружный стакан при этом катится по охлаждаемой поверхности системы жидкостного охлаждения, обеспечивая стабильность температурного режима в зоне расположения резьбовой части преформы — горлышко остается холодным и не деформируется при выдуве.

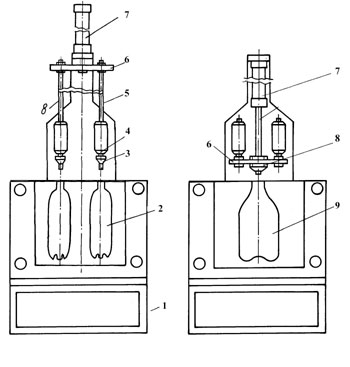

Рис. 1. Станция разогрева СП-8/2 Примерно в это же время был разработан и универсальный агрегат выдува (рис. 2), позволяющий изготавливать ПЭТ-бутылки широкого диапазона емкостей из преформ различных типоразмеров. На одной и той же установке стало возможным производство малолитражных бутылок (двух за один цикл), или крупнолитражных (по одной за цикл). Причем переналадка не требовала значительных изменений схемы или трудоемких регулировок, а сводилась лишь к смене пресс-формы и герметизирующих головок. Сущность изобретения проста и заключается в оптимальном размещении пневматических цилиндров и механизмов герметизации горловины. Технический результат достигается благодаря оснащению известной установки для изготовления малолитражных бутылок съемной соединительной планкой (рис. 2, (6)) и средствами крепления на ней штоков короткоходовых пневмоцилиндров запечатывания горла. Причем в центре упомянутой планки выполнено отверстие, предназначенное для монтажа герметизатора преформ крупнолитражных бутылей (8), а по краям планки выполнены отверстия, для крепления вытяжных штоков (5) или герметизаторов преформ малолитражных бутылок (3). Таким образом, появилась возможность на одном рабочем месте выпускать весь спектр бутылок от 0,2 до 5,0 л и именно с тем дизайном, какой востребован рынком. Бутылки могут быть сколь угодно замысловатыми, с углублениями для наклеивания этикеток, с ручками или приспособленными к разным пробкам. Компактная и экономичная установка СП-8 производит 600 бутылок/ч объемом 0,2–2,0 л, или 300 — объемом 5,0 л. Меняя формы, машину сравнительно легко перестроить на выпуск бутылок любых типоразмеров, что и обеспечивает высокую гибкость производства.

Рис. 2. Агрегат выдува СП-8У: 1 — станина,

Только сегодня и этого уже недостаточно, ассортимент необходимых форм и типоразмеров бутылок все время расширяется. Например, агрокомбинат «Балшам» планировал фасовать в ПЭТ-тару минеральную воду, лимонад, пиво, воду ключевую, горькие настойки, облепиховый сок, мед и кондитерские изделия, поэтому заказал нашему предприятию комплект оборудования с возможностью изготовления кроме обычных бутылок 0,2–5,0 л еще и банки с диаметром резьбового горла 58 мм. Такое разнообразие необходимой тары обусловлено особенностями автономного месторасположения производства (комбинат расположен в горной местности вдали от больших городов и транспортных магистралей). А подобных удаленных производств на карте нашей страны огромное множество. Значит, и машины с универсальными возможностями и разнообразными характеристиками еще как пригодятся — дело за разработчиками.

Выдувные полуавтоматы специального назначения Первоначально к таковым относили агрегаты, предназначенные для выдува только 5-литровых бутылей. Однако спрос на такую тару не везде одинаков, и часто для улучшения продаж не обойтись без ассортиментной поддержки малолитражными бутылками. Поэтому 5-литровые полуавтоматы выдува пользуются малым спросом — их потеснили станки универсальные. Но адаптировать выдувное оборудование для 5-литровых емкостей под изготовление всей номенклатуры пластиковой тары не всегда экономически оправдано. Задача создания полуавтомата специального назначения как раз прямо противоположна рассмотренной выше проблеме обеспечения универсальности выдува. В каких случаях она актуальна? Тогда, когда полуавтоматы ориентированы, прежде всего, на выпуск бутылок малых объемов (до 1,0 л), например, флаконов и фармацевтических пузырьков. Потребность в таких машинах огромна. Например, компания «Гезельст», выпускающая биологически активные напитки на основе л-карнитина в бутылочках емкостью 0,1 л и 0,33 л, вынуждена пока использовать для изготовления пластиковой тары все тот же агрегат СП-8У, на котором можно делать и 5-литровые бутыли. Здесь универсальные ресуры машины попросту не нужны. К тому же, малые объемы выдувать легче, значит конструкция может быть проще, а машина — дешевле. Существенное удешевление достигается за счет меньшей металлоемкости конструкции, применения пневматических цилиндров с меньшими ходом и диаметром поршня, а также снижения давления выдува. Работы по созданию выдувных полуавтоматов специального назначения сейчас ведут многие компании. Однако результаты разработок пока не известны.

Полуавтоматы с повышенным давлением выдува Автоматические выдувные машины традиционно работают на давлении 30–40 атм. Это требуется для обеспечения высокой производительности. Работая в полуавтоматическом режиме, до сих пор ограничивались давлением до 16 атм. При хорошем разогреве этого вполне достаточно для получения самых сложных бутылок. А если печка слабая, с 3–4 зонами разогрева, то часто приходится компенсировать недостаточный прогрев преформ увеличением давления выдува. При этом забывают, что повышение давления ведет к быстрому износу механизмов и сокращает срок службы машины. Можно, конечно, несмотря ни на что, производить квадратные формы с вертикальными ребрами, декорированными тиснением типа «апельсиновая кожура». Но вряд ли стоит жертвовать оборудованием только ради необычной фактуры бутылки.

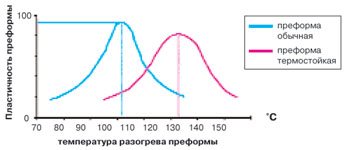

Рис. 3. Зависимость пластичности материала преформы от температуры Повышение давления выдува может решать куда более значимые задачи. Сегодня, например, все острее ставится проблема горячего розлива напитков в пластиковую тару: пастеризованного пива, соков, молока. Производители преформ серьезно озабочены поисками сырья для бутылок с повышенной теплостойкостью. Если при этом изменится состав материала преформы, то не только увеличится температура стеклования и кристаллизации, но и материал может стать менее пластичным (рис. 3). И тут уж без увеличения давления при выдуве не обойтись. В настоящее время многие поставщики пневматики (Festo, SMC, Camozzi) предлагают изготовителям выдувного оборудования усилители давления. С помощью этих устройств давление воздуха на выходе по сравнению с давлением на входе увеличивается в два раза. Учитывая то, что выдув бутылок — процесс дискретный (непосредственно выдув длится не более половины периода рабочего цикла), и за время проведения промежуточных операций усилитель успевает накачать внутренний ресивер агрегата до требуемого состояния, перспективы использования пневмоусилителей обнадеживают. Тем более, что расходы, связанные с использованием для решения аналогичных задач, например, выдувных компрессоров, обеспечивающих на выходе давление воздуха более 25 атм, будет существенно выше, по крайней мере, пока общая производительность производства не достигнет порядка 3000 бутылок/ч. Но мало установить усилитель в пневмотракт агрегата выдува. Внутренний ресивер агрегата должен обеспечивать безопасность эксплуатации оборудования, а следовательно, его необходимо рассчитывать с определенным запасом прочности и испытывать на давлении, вдвое превышающем номинал. В схеме агрегата необходимо предусмотреть и возможность управляемой коммутации пневматических каналов: усилитель должен включаться лишь тогда, когда без повышенного давления не достигается качественное формование бутылки, ибо во всех остальных случаях повышение давления ведет лишь к перерасходу воздуха и не дает никакого положительного эффекта. Без решения рассмотренных вопросов немыслимо дальнейшее развитие ПЭТ-упаковки. Но есть и не менее интересные задачи: формование многослойных бутылок, получение теплостойкой тары путем выдува с последующей кристаллизацией материала, нанесение защитных покрытий на внутреннюю поверхность бутылки и многое-многое другое. Во всяком случае сегодня можно с уверенностью говорить о том, что в России выдув ПЭТ-бутылок в полуавтоматическом режиме имеет сильный задел и хорошие перспективы на дальнейшее развитие.

|

|||||||||||

Издательство «Курсив»

|